Реферат: Вдосконалення системи матеріально-технічного постачання процесу технічного обслуговування на основі аналізу надійності парку ПС авіакомпанії

![]() [4, 2, 0, 0, 0, 0, 2, 0].

[4, 2, 0, 0, 0, 0, 2, 0].

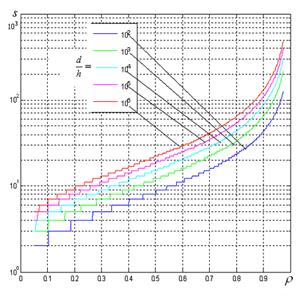

Якщо в розрахунках ІБР паливної системи використати схему послідовного, у змісті надійності, з'єднання елементів то зазначені послідовності номерів доданих елементів у порядку максимальної зміни ІБР та їх графік (рис. 6 б) приймуть вигляд

![]() [1, 2, 5, 6, 4, 1, 7, 1, 2, 5, 6, 4, 8, 1, 7, 2, 5, 6, 1].

[1, 2, 5, 6, 4, 1, 7, 1, 2, 5, 6, 4, 8, 1, 7, 2, 5, 6, 1].

а

б

Рис. 6. Зміна ІБР паливної системи літака при: а- схемному та б- послідовному з'єднанні

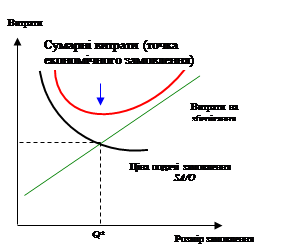

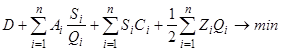

У процесі поставки запасних частин виникає задача оптимізації розміру замовлення й частоти поставок у вигляді окремих комплектів для мінімізації витрат на їхню доставку й зберігання, яку можна виразити в наступному вигляді:

![]() ,

,

де C – ціна одиниці виробу, що замовляється; Z - витрати на утримання (збереження) одиниці запасу, $./шт.; Q – розмір замовлення, шт.; S – потреба в товарно-матеріальних цінностях за певний період, шт.; А – вартість подачі одного комплекту замовлення, $.

Розрахунок оптимального розміру замовлення Q * виконується за формулою:

![]()

Схема визначення оптимального (економічного) розміру замовлення приведена на рис 7. Точка повторного замовлення:

![]()

де N – число робочих днів у періоді; L – термін одержання замовлення

Інтервал часу між замовленнями:

![]()

Як![]() показують

показують![]() практичні розрахунки при оптимальних обсягах партій і періодичності замовлень витрати на замовлення приблизно дорівнюють витратам на зберігання

практичні розрахунки при оптимальних обсягах партій і періодичності замовлень витрати на замовлення приблизно дорівнюють витратам на зберігання

|

Рис. 7. Оптимальний розмір замовлення (економічний розмір замовлення)

Якщо продукція поставляється від одного виготовлювача або географічного місця (міста), то функціонал можна представити у вигляді:

де А – вартість оформлення замовлення на i-й вид продукції D – вартість доставки одного комплекту замовлення.

Оптимізація функціонала здійснюється одним із чисельних методів мінімізації функцій багатьох змінних. При цьому необхідно також ураховувати різні інтервали часу між замовленнями окремих видів продукції.

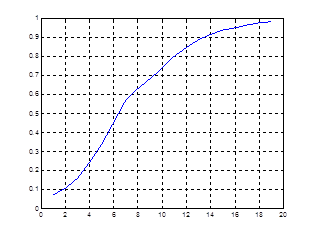

Важливим завданням експлуатації АТ є розрахунок відновлюваного ЗІПа, де з метою мінімізації простою літака несправний агрегат негайно заміняється взятим із ЗІПа, а сам направляється в ремонт. Відремонтований агрегат поповнює собою ЗІП. Недостатність ЗІПа збільшує простої літака, а надлишковий ЗІП омертвляє значні кошти й вимагає витрат на зберігання виробів. Подібна схема широко застосовується при експлуатації АТ великого авіапідприємства, що має велику кількість однорідних агрегатів. Класичним підходом до рішення цієї задачі керування запасами є застосування методів теорії масового обслуговування, зокрема, для моделі з відмовами M/M/1/S . Потреба у виробу розглядається як заняття каналу, а кожна заявка викликає замовлення на заповнення (ремонт), тривалість (затримка) якого інтерпретується як час обслуговування.

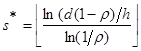

Розв’язком задачі є визначення оптимального обсягу ЗІПа, за формулою:

.

.

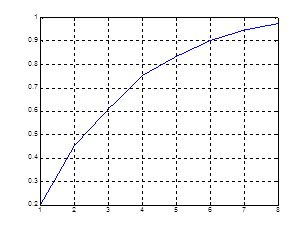

де h – ціна зберігання виробу; d – ціна простою літака за ту ж одиницю часу (ціна штрафу); ![]() – коефіцієнт завантаження системи відновлення,

– коефіцієнт завантаження системи відновлення, ![]() – інтенсивність відмов;

– інтенсивність відмов; ![]() – інтенсивність відновлення.

– інтенсивність відновлення.