Реферат: Воздух рабочей зоны

Российский Университет Дружбы Народов

Экологический факультет

Реферат по курсу «Защита природных ресурсов»

на тему

Очистка и переработка технологических газов, дымовых отходов и вентиляционных выбросов

Руководитель: Хаустов А.П .

Выполнил студент гр.

ОСМ-202 Глущенко И .А.

Москва

2000

Содержание

Очистка и переработка технологических газов, дымовых отходов и вентиляционных выбросов.................................................................. 3

Механические («сухие») пылеуловители...................................... 3

Пористые фильтры............................................................................. 6

Электрофильтры............................................................................... 12

Аппараты мокрого пылегазоулавливания................................... 14

Скрубберы (газопромыватели)....................................................... 14

Комбинированные методы и аппаратура очистки газов.......... 20

Литература ....................................................................................................................................................... 23

Очистка и переработка технологических газов, дымовых отходов и вентиляционных выбросов

Защита окружающей среды от загрязнений включает, с одной стороны, специальные методы и оборудование для очистки газовых и жидких сред, переработки отходов и шламов, вторичного использования теплоты и максимального снижения теплового загрязнения. С другой стороны, для этого разрабатывают технологические процессы и оборудование, отвечающие требованиям промышленной экологии, причем технику защиты окружающей среды применяют практически на всех этапах технологий. Предлагаемые к рассмотрению в лекциях 5, 6 и 7 методы и устройства защиты окружающей среды сгруппированы по типу очищаемой среды (газовая, жидкая, твердая, комбинированная) или вторично используемого отхода в зависимости от его характеристик.

Газообразные промышленные отходы включают в себя не вступившие в реакции газы (компоненты) исходного сырья; газообразные продукты; отработанный воздух окислительных процессов; сжатый (компрессорный) воздух для транспортировки порошковых материалов, для сушки, нагрева, охлаждения и регенерации катализаторов; для продувки осадков на фильтровальных тканях и других элементах; индивидуальные газы (аммиак, водород, диоксид серы и др.); смеси нескольких компонентов (азотоводородная смесь, аммиачно-воздушная смесь, смесь диоксида серы и фосгена);

газопылевые потоки различных технологий; отходящие дымовые газы термических реакторов, топок и др., а также отходы газов, образующиеся при вентиляции рабочих мест и помещений. Кроме этого, все порошковые технологии сопровождаются интенсивным выделением газопылевых отходов. Пылеобразование происходит в процессах измельчения, классификации, смешения, сушки и транспортирования порошковых и гранулированных сыпучих материалов [1, 2].

Для очистки газообразных и газопылевых выбросов с целью их обезвреживания или извлечения из них дорогих и дефицитных компонентов применяют различное очистное оборудование и соответствующие технологические приемы.

В настоящее время методы очистки запыленных газов классифицируют на следующие группы:

I. «Сухие» механические пылеуловители.

II. Пористые фильтры.

III. Электрофильтры.

IV. «Мокрые» пылеулавливающие аппараты.

Механические («сухие») пылеуловители

Такие пылеуловители условно делятся на три группы:

-пылеосадительные камеры, принцип работы которых основан на действии силы тяжести (гравитационной силы);

-инерционные пылеуловители, принцип работы которых основан на действии силы инерции;

-циклоны, батарейные циклоны, вращающиеся пылеуловители, принцип работы которых основан на действии центробежной силы.

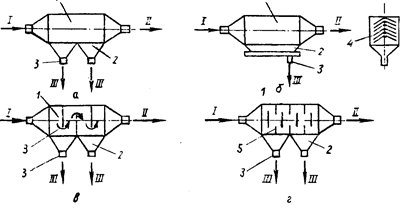

Пылеуловительная камера представляет собой пустотелый или с горизонтальными полками во внутренней полости прямоугольный короб, в нижней части которого имеется отверстие или бункер для сбора пыли (рис. 1.).

Рис. 1. Пылеосадительные камеры:

а - полая: б - с горизонтальными полками; в, г - с вертикальными перегородками: / - запыленный газ; // - очищенный газ; /// - пыль; 1 - корпус; 2 - бункер; 3 - штуцер для удаления;

4 - полки; 5 - перегородки.

Скорость газа в камерах составляет 0,2-1,5 м/с, гидравлическое сопротивление 50-150 Па. Пылеосадительные камеры пригодны для улавливания крупных частиц размером не менее 50 мкм. Степень очистки газа в камерах не превышает 40-50%. Продолжительность прохождения т(с) газами осадительной камеры при равномерном распределении газового потока по ее сечению составляет:

гдеVk, - объем камеры, м3 ;Vг- объемный расход газов, м3/с;L - длина камеры, м; В- ширина камеры, м; Н- высота камеры, м.

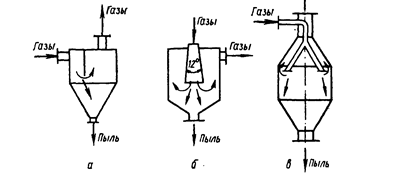

В инерционных пылеуловителях для изменения направления движения газов устанавливают перегородки (рис. 2). При этом наряду с силой тяжести действуют и силы инерции. Пылевые частицы, стремясь сохранить направление движения после изменения направления движения потока газов, осаждаются в бункере. Газ в инерционном аппарате поступает со скоростью 5-15 м/с. Эти аппараты отличаются от обычных пылеосадительных камер большим сопротивлением и высокой степенью очистки газа [З].

Рис. 2. Инерционные пылеуловители с различными способами подачи и распределения газового потока:

а - камера с перегородкой; б - камера с расширяющимся конусом; в - камера с заглубленным бункером .

Большое внимание при проектировании пневмотранспортных и других устройств пылеочистки необходимо уделять узлам отделения материала от транспортирующего воздуха - разгрузочным и пылеулавливающим устройствам (циклонам, фильтрам и т.п.). В зависимости от способа отделения материала в системах пневмотранспорта используют объемные разгрузочные устройства и центробежные циклоны. Выбор того или иного типа устройства зависит от конкретных условий работы установок и требований, предъявляемых к его работе: наибольшее значение коэффициента осаждения материала, минимальное сопротивление разгрузочного устройства, надежность в эксплуатации.

Предпочтение отдается центробежным циклонам, выполняющим одновременно и роль пылеулавливающего аппарата. Эффективность улавливания пыли в циклонах повышается с уменьшением диаметра корпуса, но при этом снижается их пропускная способность. Для обеспечения соответствующей производительности пневмотранспортной установки небольшие циклоны группируют в батарею. Коэффициент пылеулавливания батареи циклонов составляет 0,76-0,85 и несколько повышается с увеличением входной скорости (с 11 до 23 м/с). Использование вместо циклонов вихревых пылеуловителей обеспечивает улавливание частиц пыли размером 5-7 мкм.

Воздух после разгрузочных устройств или циклонов, насыщенный субмикронными частицами, должен направляться на доочистку в пылеуловители. При выборе типа пылеуловителя в условиях работы таких установок учитывают следующие показатели:

- степень пылеулавливания, равную отношению количества пыли, задержанной пылеуловителем, к количеству пыли, содержащейся в воздухе при его поступлении в пылеуловитель;

--> ЧИТАТЬ ПОЛНОСТЬЮ <--