Реферат: Выполнение разъемных и неразъемных соединений оптико-механических приборов

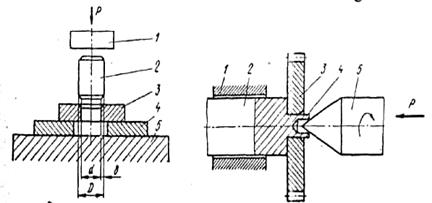

Величину натяга ![]() , равную разности между диаметрами D и d сопрягаемых деталей (рис.8.), выбирают с учётом условий, при которых работает данное соединение в изделии.

, равную разности между диаметрами D и d сопрягаемых деталей (рис.8.), выбирают с учётом условий, при которых работает данное соединение в изделии.

В процессе запрессовки происходит деформация сопрягаемых деталей, т.е. увеличение размера (диаметра) охватывающей и уменьшение размера охватываемой детали.

Степень деформации зависит от величины натяга: чем больше натяг, тем больше степень деформации деталей. При значительных деформациях могут образоваться трещины и произойти разрушение сопрягаемых деталей. Следовательно, величина натяга должна быть рассчитана с учётом прочности материала охватывающей детали.

Процесс запрессовки может быть выполнен следующими способами: ручным при помощи ручного молотка или пресса; при помощи машинного пресса; путем запрессовки с нагревом охватывающей детали (при этом материал, расширяясь, увеличивает посадочное отверстие детали, что способствует легкой запрессовке; путем запрессовки с охлаждением охватываемой детали (при этом происходит сжатие материала с уменьшением наружного диаметра данной детали, которая войдет в отверстие сопрягаемой детали без особого усилия).

Технологический процесс соединения деталей с гарантированным натягом (рис.8.) включает подготовку поверхностей сопрягаемых деталей, связанную с выполнением фасок для захода охватываемой детали 2 в отверстие охватывающей детали 3, установку и ориентацию одной детали относительно другой в приспособлении 4 стола 5 пресса, запрессовку прессом 1 охватываемой детали с применением смазочных веществ и контроль полученного соединения. Этот вид соединения применяют для сборки деталей вращения типа осей, валов колец и др.

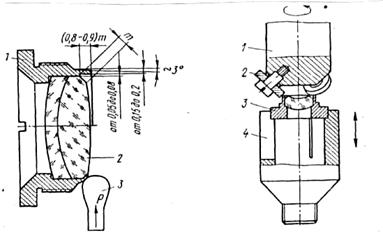

Соединение деталей развальцовкой осуществляют путем раскатки кромки одной детали и плотного прижатия этой кромки к поверхности другой детали. На рис.9. показан процесс соединения, выполняемого этим способом. Здесь зубчатое колесо 3 насаживается на посадочный диаметр оси 2, которая закреплена в зажимном устройстве 1.

Рис.8. Соединение деталей развальцовкой.

Рис.9. Соединение деталей с натягом.

Коническая оправа 5 под действием силы Р давит и раскатывает кромку 4 до плотного прижатия и закрепления зубчатого колеса 3.

Соединение развальцовкой применяют для сборки осей с зубчатыми колесами и других деталей, работающих с незначительными нагрузками, так к ж при этом соединении возможно проворачивание деталей относительно друг друга.

Крепление деталей завальцовкой является самым распространенным способом соединения механических деталей с оптическими деталями круглой формы. Это соединение осуществляется путем плотной закатки края металлической оправы на фаску по всей окружности оптической детали. При этом не допускается закатка оправы на полированную поверхность стекла.

Все посадочные места оправы под оптические детали выполняются в механических цехах, и оправы поступают на сборку после отделки их в отделочном цехе.

Рис.10. Завальцовка линзы роликами

Рис.11. Завальцовка оптических деталей вручную.

При сборке таких узлов необходимо подготовить оправы под завальцовку. Эта подготовка заключается в проточке наружного края оправы (рис. 10.) по действительному размеру края линзы и ее фаски.

Оптические детали завальцовывают на токарно-арматурных станках вручную или с помощью специальных приспособлений.

Металлическую оправу 1 устанавливают в цанговый (зажимной или разжимной) патрон или резьбовую оправу станка и сообщают ей вращение. При завальцовке вручную применяют специальный инструмент - полировальник (или воронило) 3, которым закатывают кромку оправы на фаску оптической детали 2. Полировальник опирают на подручник станка.

При массовом производстве оптико-механических приборов детали завальцовывают так называемыми роликовыми головками, которые могут быть установлены в коническое отверстие задней бабки токарно-арматурного станка пли шпинделя специального станка. Кромка оправы закатывается тремя вращающимися вокруг своих осей роликами 2, закрепленными па головке /, которая, в свою очередь, обкатывается вокруг детали (рис. 11.). Оправа 3 с оптической деталью закрепляется в специальном приспособлении 4, которое прижимается к роликам пружинным механизмом, обеспечивающим постоянное усилие прижима при завальцовке деталей.

При подготовке оправы к завальцовке отделка ее наружной кромки нарушается и она становится блестящей, поэтому ее после завальцовки тут же, на станке при помощи кисточки покрывают черной нитроэмалью.

ЛИТЕРАТУРА

1. Справочник технолога-оптика под редакцией М.А. Окатова, Политехника Санкт-Петербург, 2004. - 679 с.

2. Запрягаева Л.А., Свешникова И.С. Расчет и оптических систем. М. Логос, 2000. - 581 с.

3. Апенко М.И., Запрягаева Л.А., Свешникова И.С. Задачник по прикладной оптике, Высшая школа, 2003. - 591 с.

4. Прикладная оптика под редакцией Дубовика А.С Машиностроение, 1992. - 470 с.