Реферат: Выправочно-подбивочно-рихтовочные машины Duomatic, Unimat

4) литейные;

5) специальные.

1.2.3 В зависимости от конструкции делятся на краны:

1) мостовые однобалочные;2) краны мостовые двухбалочные.

1.2.4 В зависимости от способа перемещения на краны:

1) опорные;2) подвесные.

2. Устройство, работа, техническая характеристика мостового однобалочного грейферного крана

2.1 Устройство

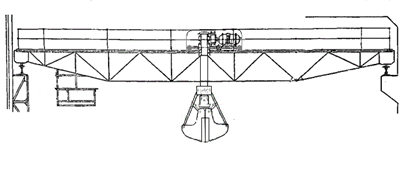

Устройство мостового крана показано на рисунке 1. Мостовой кран состоитиз двух основных частей: моста 1 и тележки 2.

1 - мост; 2 - тележка; 3 – ходовые колеса; 4 – механизм подъема; 5 – рабочее оборудование; 6 - система управления

Рисунок 1 – Схема устройства мостового грейферного крана

Мост крана представляет собой металлическую конструкцию, опирающуюся на ходовые колеса 3, которые приводятсяв действие механизмом передвижения моста. Этот механизм установлен на мосту и осуществляет горизонтальное передвижение крана вдоль цеха по рельсам расположенным на подкрановых балках.Тележка крана состоит из рамы, опирающейся на ходовые колеса 3, и механизмов подъема 4 и передвижения 3. Механизм подъема предназначен для осуществления вертикального перемещения груза, а механизм передвижения тележки для горизонтального перемещения вдоль моста крана.Все три механизма мостового крана: механизм подъема, механизм передвижения и механизм передвижения моста имеют самостоятельные двигатели и приводятся в действие независимо друг от друга.

2.2 Работа

Выполняемые задачи мостового однобалочного грейферного крана.

Захват, подъем и перемещение в горизонтальном направлении штучных и массовых сыпучих материалов (грузов) на сравнительно небольшие расстояния в пределах цеха или склада.

2.3 Техническая характеристика

Таблица 1 – Основные характеристики мостового грейферного крана

| Грузоподъемность: | 6 т. |

| Длина пролета | 10 м |

| Высота подъема | 5 м |

| Тип тока: | переменный |

| Напряжение: | 380В |

| Частота тока: | 50 Гц |

| Исполнения кабины: | закрытая |

| Привод электропитания осуществляется: | гибким кабелем |

3. Устройство, работа механизмов

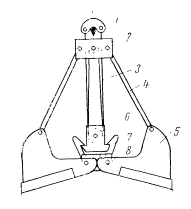

3.1 Устройство одноканатного грейферного захвата

Грейфер — грузозахватное приспособление подъёмных кранов, погрузчиков и монорельсовых тележек для сыпучих материалов, скрапа и стружки, крупнокусковых каменных и волокнистых материалов.

1 – скоба; 2 – верхняя траверса; 3 – канат; 4 – тяги; 5 – челюсти; 6 – подвижная головка; 7 – захваты; 8 – нижняя траверса;

Рисунок 2 – Устройство одноканатного грейфера

Устройство Грейферного захвата показано на рисунке 2. Грейфер состоит из двух челюстей 5, соединенных шарнпрно на нижней траверсе 8. Тяги 4 соединяют челюсти с верхней траверсой 2. Канатом 3 подвижная головка 6 соединяется с верхней траверсой 2 и со скобой 1, с помощью которой грейфер навешивается на крюк механизма подъема крана. В момент зачерпывания головка 6 и траверса 8 связаны между собой захватами 7, укрепленными на траверсе 8. При подъеме скобы 1 происходит сближение траверсы 2 и головки 6. При этом челюсти, поворачиваясь вокруг осей шарниров на траверсе 8, внедряются в сыпучий груз и зачерпывают его. После того как челюсти сомкнутся, грейфер в закрытом состоянии перемещается к месту разгрузки опускается на опорную поверхность при этом захваты 7 раскрываются и головка 6 отсоединяется от нижней траверсы. Подъем скобы 1 вызывает подъем верхней траверсы 2, что приводит к раскрытию грейфера и его автоматическому опорожнению. Грейфер можно раскрыть и не опуская его. В этом случае от запирающего устройства опускается вниз трос или цепь, за которые надо потянуть, что бы захваты 7 отпустили головку 6 и дали возможность челюстям раскрыться.

3.2 Тормозные механизмы мостовых кранов

Механизмы подъема кранов снабжаются автоматически действующими тормозами замкнутого (закрытого) типа. Тормоз механизма подъема устанавливается на таком звене механизма, которое жестко (зубчатой или червячной передачей) связанно с барабаном. В большинстве случаев тормоз устанавливается на первом валу механизма. Это обеспечивает меньшие его габариты вследствие меньшей величины требуемого тормозного момента. В современных кранах с электрическим приводом наибольшее распространение имеют электромагнитные колодочные тормоза. Электромагниты закрытых тормозов включаются в электрическую схему так, что при выключении двигателя происходит одновременное включение электромагнита и, следовательно размыкание тормоза. При выключении двигателя или аварийном перерыве в подаче электрического тока электромагнит выключается, что ведет к замыканию тормоза под действием пружины.

В основном применяют тормоза с короткоходовыми электромагнитами так как они имеют минимальное число шарниров, небольшие габариты, легко регулируются и быстро срабатывают. Недостаток тормозов этой группы является невозможность применения их с тормозными шкивами диаметром более 300 мм вследствие резкого увеличения габаритов электромагнита: его веса, величины пускового тока и т.д. Короткоходовые тормоза с магнитом на тормозном рычаге не рекомендуется, так как замыкание такого тормоза сопровождается резкими ударами, что сказывается на работе всего механизма в целом.

Электрогидравлический тормозной привод имеет ряд преимуществ над электромагнитами: большая плавность торможения, регулирование силы торможения.