Дипломная работа: Друга фаза композитів на основі міді, що виготовлені методом осадження у вакуумі

Вступ

Важливою задачею сучасної науки матеріалознавства є створення матеріалів з високим комплексом механічних та фізичних властивостей. Це обумовлено постійно зростаючими вимогами до конструкційних матеріалів. Значне підвищення цих вимог обумовлено прагненням до різкої зміни характеристик енергетичних, транспортних та інших установок – підвищення КПД, потужності, строку служби та зниження габаритних розмірів. Відомим методом рішення цієї задачі є розробка та створення композиційних матеріалів. Однім із класів композиційних матеріалів є дисперсно-зміцнені композити.

Дисперсно-зміцнені композиційні матеріали на основі міді дістали широкого використання в таких галузях як електротехніка, мікроелектроніка та ядерна техніка. Відомо, що рівень фізико-механічних властивостей дисперсно-зміцнених композиційних бінарних систем (наприклад, Cu–Mo, Cu–W, Cu–Ta, Cu-Co, Cu-Fe) залежить від ступеня дисперсності структурних елементів та вмісту зміцнюючої фази. За умови, що частки зміцнюючої фази не перерізаються дислокаціями, характеристики міцності визначає не розмір самих часток, а відстань між ними, також важливі рівномірність розподілення та характер зв’язку частка-матриця.

Зменшення розміру та забезпечення відсутності сегрегацій зміцнюючих часток дозволить знизити вміст другої фази, без зниження характеристик міцності та підвищити електропровідність композиційних матеріалів, що припускає велику економічну користь. Це неможливо без глибокого знання структури композита та її змін під впливом технологічних чинників. Для вивчення структури композитів зміцнених нанорозмірними частками другої фази та з розміром зерна матриці менше 0,5 мкм доцільно використання методу електронної мікроскопії, це дуже інформативний метод.Метод дозволяє наглядно представити структуру, що вивчається та співпоставити її з дифракційною картиною. Такі дослідження та застосування їх результатів при виробництві композитів та деталей з них викликають велику цікавість.

1. Аналітичний огляд джерел інформації

1.1 Переваги дисперсно-зміцнених композиційних матеріалів над традиційними сплавами

Інтенсивний розвиток найважливіших галузей техніки подає все більш високі вимоги до конструкційних матеріалів. Значне підвищення цих вимог обумовлено прагненням до різкої зміни параметрів (підвищення КПД, міцності, термічної стабільності та зниження габаритних розмірів) енергетичних, транспортних та інших установок.

Основними шляхами підвищення міцності металів [1], є: механічне деформування на холоду (нагартовування); сплавлення з компонентами, що входять до твердого розчину на базі ґратки основного металу; виготовлення високодисперсної суміші фаз шляхом загартування сплаву на пересичений твердий розчин з послідуючим зміцнювальним відпуском чи старінням; додавання до розчину компонентів, що утворюють вже у процесі кристалізації нову, більш тверду фазу у вигляді сітки по границям зерен основної фази.

Додаткове зміцнення у кожному з вказаних випадків (за винятком ливарних сплавів, які не підлягають деформуванню) може бути досягнуто використанням термомеханічної обробки, що формує стійку субструктуру[2].

Одночасна дія всіх вказаних чинників зміцнення виконується при температурах, що не перевищують (0,3–0,4) Тпл .Саме на цій основі отримані в наш час сталі з міцністю до 300–350 кгс/мм2 .

При підвищенні температури до (0,5–0,6) Тпл різко слабшає зміцнююча дія від утворення твердих розчинів. Зміцнення за рахунок дисперсних виділень зберігається до (0,6–0,7) Тпл. , і тільки додаткове ускладнення складу і будови виділяючихся фаз та легування твердого розчину матриці дозволяє інколи підняти робочу температуру сплавів до (0,7–0,8) Тпл . Складне легування повинно забезпечувати підвищення стабільності твердого матричного розчину та зміцнюючих фаз за рахунок уповільнення дифузійних процесів, які можуть порушити тонку гетерофазну структуру сплаву.

Успіхи у комплексному легуванні разом з оптимальною термічною обробкою дозволили, наприклад, підвищити рівень робочих температур нікелевих сплавів до 1000−1050 °С. Додаткове підвищення робочих температур (до 1100 °С для нікелевих сплавів) досягається удосконаленням технології (наприклад, направленою кристалізацією).

Разом з тим резерви подальшого підвищення жароміцності шляхом додаткового легування на сьогоднішній день вичерпуються. Тим паче, введення більшої кількості легуючих елементів викликає негативні наслідки: знижується температура солідусу сплавів, утворюються скопління крихких фаз, що призводять до зниження опору руйнуванню, внаслідок погіршення характеристик пластичності багато жароміцних сплавів стають нетехнологічними.

Усунення різниці між вимогами сучасної техніки до конструкційних матеріалів досягається шляхом утворення і використання композиційних матеріалів.

За механізмом зміцнення композиційні матеріали можна розділити на дві групи. Основою зміцнення матеріалів першої групи є принцип армування металевої матриці високоміцними несучими елементами. Цей принцип був раніше реалізований у неметалевих конструкційних матеріалах – залізобетонні, склопластиках і т. п. Рівень міцності (та жароміцності) матеріалів цієї групи залежить в основному від властивостей самих елементів, що армують, а роль матриці зводиться головним чином до перерозподілу напружень між елементами, що армують.

В композиційних матеріалах другої групи, до яких відносять і дисперсно-зміцнені матеріали, головна роль в зміцненні належить структурним чинникам. Матриця в цих сплавах є основним елементом, що несе навантаження, роль фази, що зміцнює зведена в основному до полегшення формування дислокаційної субструктури в процесах виготовлення сплавів, головним чином під час деформації та термічної обробки, і до стабілізації цієї субструктури в умовах експлуатації [3].

Дисперсно-зміцнені сплави принципово не відрізняються за механізмом зміцнення від класичних старіючих сплавів. Основна різниця між ними полягає в тому, що якщо в старіючих сплавах фазові співвідношення визначаються фізико-хімічними процесами розпаду пересичених твердих розчинів, то в дисперсно-зміцнених сплавах фазові співвідношення задаються штучно в процесі виготовлення.

Активний вплив на морфологію, дисперсність та характер розподілу фази, що зміцнює дозволяє отримати дисперсно-зміцнених сплавах сполуку властивостей, яка недосяжна в звичайних сплавах. Використання у якості фаз, що зміцнюють стабільних тугоплавких сполучень, що не взаємодіють активно з матричним металом і не розчиняються в ньому аж до температури його плавлення, забезпечує можливість збереження мікрогетерогенної будови та дислокаційної субструктури, що формується у процесі деформації і термічної обробки, до передплавильних температур. Це дозволяє зберегти тривалу роботоздатність матеріалів до (0,9–0,95) Тпл .

Ефективність зміцнюючої дії часток другої фази, стабільних у контакті з металевою матрицею, визначається геометричними чинниками структури. З аналізу великої кількості експериментальних даних та теоретичних зображень [4] випливає, що максимальний ефект досягається під час виконання наступних умов:

1. Розмір часток, що зміцнюють не повинен перевищувати 0,01–0,05 мкм. Частки великих розмірів при високих температурах стають неефективними, хоча при помірних та низьких температурах ще можуть задавати зміцнюючий вплив.

2. Середня відстань між частками, що зміцнюють повинна бути не більш ніж 0,1–0,5 мкм при рівномірному їх розподілі в матриці.

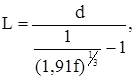

Зазначені геометричні чинники визначають необхідний об’ємний вміст часток, що зміцнюють в сплаві адже для рівномірного розподілення в об’ємі сферичних включень виконується співвідношення:

де L – відстань між центрами часток;

d – діаметр часток;

f – об’ємна доля часток.

Розрахунок показує, що ефективне зміцнення забезпечується при вмісті фази, що зміцнює не вище 5–10℅ (об’ємн.), в той час як в сучасних жароміцних старіючих сплавах об’ємний вміст зміцнюючих виділень досягає 60℅.

Вміст фази, що зміцнює принципово відрізняє дисперсно-зміцнені сплави від керметів. Якщо в перших невелика кількість твердих тугоплавких часток зміцнює метал, то в останніх, навпаки, невелика кількість металу, що вводиться служить для пластифікуючої зв’язки твердої та тугоплавкої кераміки.

Утворення в сплаві рівномірної дисперсії стабільних аж до температури її плавлення ультра дисперсних часток, що не взаємодіють з матрицею можливо тільки штучним шляхом в наслідок використання специфічних технологічних прийомів виготовлення сплавів. При цьому активний вплив на структуру сплаву дозволяє в широких межах регулювати фізико-механічні властивості при незмінному хімічному складі.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--