Дипломная работа: Инструментальное и методологическое обеспечение экспериментальных исследований рулевого управления автотранспортных средств

При выполнении лабораторных исследований использованы:

а) стандартные изделия: прибор НИИАТ-К-402, прибор 2183, прибор К-69, компрессор с ресивером, манометр образцовый (0,6 МПа), индикаторы часового типа ИГ-0,01, механотроны 6MXICи 6МХ5С, блок питания БПИ-1 и измерительная система механотронов БВ-6125, трёхканальный самописец Н-326-3.

б) нестандартные изделия: устройство для оценки характеристик рулевого привода в двух вариантах исполнения, комплекс приспособлений для регистрации параметров и состояния рулевого привода, в том числе и относительного смещения элементов шарнира рулевых тяг автомобиля.

Для обеспечения необходимой точности и достоверности измерения критерия качества РП его составляющие, кроме того, регистрировались:

а) усилие - манометром образцовым измерялось давление в силовом пневмоцилиндре и пересчитывалось в усилие в РП (относительная погрешность 2-3%), а также методом тензометрирования (относительная погрешность измерения 3-4%);

б) смещение - механотроном 6МХ5С с наращенным мерным штифтом (относительная погрешность 1-2%), а также индикатором часового типа ИГ-0,01 (относительная погрешность 1-3%), оборудованным специальным удлинённым закалённым наконечником для повышения точности.

Относительная погрешность измерений определялась согласно работе [1] по отношению показаний измерительных систем регистраторов усилия и смещения к показаниям образцовых приборов в %. Нестабильность результатов оценивалась также в % отношении наибольшего отклонения результата показаний к среднеарифметическому значению.

Методика лабораторного исследования рулевых шарниров. Исследования выполнены в два этапа и включали постановку экспериментов для выборок новых и изношенных, снятых с автомобиля и установленных в рулевой трапеции шарниров рулевых тяг.

Для измерения относительных смещений элементов рулевых шарниров, снятых с автомобиля, в осевом и радиальном направлениях было сконструировано устройство, состоящее из основания с укреплённой на нём верхней траверсой. Резьбовой наконечник рулевой тяги устанавливается в корпусе втулки на траверсе при помощи подвижного штока с возвратной пружиной. Измерение осуществлялось при помощи динамометрического устройства, в корпусе которого установлена динамометрическая скоба, препарированная в соответствующем диапазоне сил.

Усилие на подвижный шток передавалось через динамометрическую скобу и шарики посредством нагрузочного винта. Рулевой палец шарнира фиксировался в поворотном рычаге цапфы, закрепленном на корпусе устройства. Измерителями деформаций динамометрической скобы и относительного смещения элементов шарниров являлись индикаторы ИГ-0,01.

Деформация поворотного рычага измерялась также методом тензометрирования, что позволило использовать результаты для сравнительных испытаний в дорожных и стендовых условиях нагружения РП. Усилие, прикладываемое к шаровому пальцу посредством пары «резьбовая втулка - нагрузочный винт» регистрировалось динамометром, протарированным по образцовому прибору. Момент сопротивления шарового пальца повороту измерялся при помощи рычага и динамометра.

Методика выполнения лабораторных исследований включала измерение моментов сопротивления шарового пальца повороту в 4-х положениях. Усилие отрыва шарового пальца при смещении в вертикальном направлении и жёсткость осевой пружины шарнира при ходе 2-3 мм определялись раздельно.

Радиальное смещение регистрировалось при усилиях в , рулевом шарнире 5, 10, 15, 20. 25, 30 и 40 даН. Осевое смещение регистрировалось при усилиях 10, 20 и 30 даН. Величина необратимых смещений измерялась после приложения предварительного усилия 30 даН.

Тарировка устройств производилась при помощи образцовых приборов - индикатора ИГ-0,002 и динамометра ДОС-03.

4. Конструкция стенда для оценки технического состояния рулевого управления легковых автомобилей

Известные стенды для оценки технического состояния рулевого управления автомобилей, содержащие основание, опорно-поворотные площадки для установки на них управляемых колёс, силовой цилиндр со штоком, снабжённым наконечником для упора в обод управляемого колеса.

Механизм ориентации силового цилиндра относительно оси вращения УК включающий привод поворота, управляемый источник давления и измерительную систему, имеют низкую точность оценки технического состояния РУ из-за отсутствия одновременной регистрации усилия, создаваемого в рулевом управлении, и деформаций его элементов. Кроме того, они не обеспечивают горизонтального направления усилия, создаваемого силовым цилиндром, при поворотах УК, а также предварительной деформации РП.

Повышение точности оценки технического состояния рулевого управления достигается тем, что силовой цилиндр размещён между ободами обоих управляемых колёс и снабжён дополнительным наконечником, закреплённым на корпусе силового цилиндра, и указателем, закреплённым на штоке силового цилиндра и выполненным в виде кронштейна, охватывающего снаружи одно из управляемых колёс.

Измерительная система снабжена кольцом, размещённым на штоке силового цилиндра с возможностью перемещения и фиксации в заданном положении, преобразователем давления в перемещение, закреплённым на корпусе силового цилиндра и выполненным в виде цилиндра, а его бесштоковая полость сообщена с бесштоковой полостью силового цилиндра и с управляемым источником давления, двухкоординатным самописцем, связаннымсо штоком цилиндра и с упомянутым кольцом.

При этом механизм ориентации силового цилиндра содержит раму, прикреплённую к корпусу силового цилиндра и к втулкам, шарнирно установленным на горизонтальных осях, закреплённых на основании, а упомянутый привод поворота соединён с рамой. На основании установлены съёмные направляющие для каждого управляемого колеса, расположенные под одинаковыми углами к продольной оси.

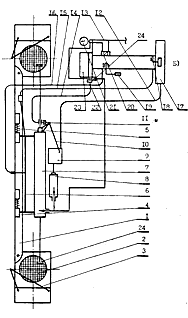

Стенд для оценки технического состояния рулевого управления автомобилей, принципиальная схема которого приведена на рисунке 2, состоит из установленных на основании 1 опорно-поворотных площадок 2, расположенных в бетонной нише совместно с направляющими отбойниками 3. Опорно-поворотные площадки имеют возможность вращения вокруг вертикальных осей и перемещения в поперечном направлении с целью испытания автомобилей с различной колеёй управляемых колёс.

Рис.2. Принципиальная схема стенда для оценки технического состояния рулевого управления и переднего моста автомобилей

На основании 1 стенда установлены шарниры 4, допускающие осевое и колебательное перемещения их элементов с обеспечением возврата при помощи пружины К подвижным втулкам шарниров 4 крепится рама 6 измерительного механизма.

Стенд связан с пультом управления кабелем проводов 12 панели съёма информации, шлангом пневмопривода 13, тросом управления 14, фиксирующим в определенном положении кольцо регистратора перемещения, тросом управления осевым перемещением 15 и колебательным перемещением 16 механизма ориентации силового цилиндра 7 относительно УК.

Пульт управления стендом включает основание со стойкой 17, педаль управления осевым перемещением 18 и рукоятку колебательного перемещения 19 измерительного механизма, кран плавной подачи воздуха 20 в силовой цилиндр и регистратор давления 21. Дистанционная установка в рабочее положение кольца 11 осуществляется рукояткой 22. Информация об эксплуатационном состоянии РУ, РЙ, РП и их отдельных узлов выдаётся на панель съёма информации 23, показанную на рисунке 3а.

Оценка технического состояния рулевого управления и его элементов осуществляется за счёт реакции приращением расстояния между дисками управляемых колёс отдельных узлов РУ на заданное усилие, зависящее от конструктивных параметров и углов установки колёс, создаваемое силовым цилиндром, путём регистрации величины перемещения подвижного штока относительно корпуса силового цилиндра, а также остаточной деформации рулевого привода после снятия усилия.

Для преобразования первичной информации стенд содержит логический блок, в котором производится непрерывное сравнение поступающей информации с эталонной записью и тарировочными характеристиками, а также предусмотрена возможность обработки результатов измерения методом наименьших квадратов.

На рисунке 3 изображены общий вид и монтажные схемы основных узлов, входящих в логический блок стенда: