Дипломная работа: Исследование и разработка составов масс высоковольтного фарфора с повышенными электромеханическими характеристиками

Высоковольтные фарфоровые изоляторы и изоляционные части должны обладать следующими тремя важными свойствами: а) механической прочностью; б) термической устойчивостью; в) электрической прочностью.

Механическая прочность черепка твердого фарфора определяется устойчивостью наименее прочной составной части, а также количеством открытых и закрытых пор. Необходимо отметить, что пористость снижает электрические свойства черепка.

Наиболее слабым компонентом в структуре фарфора является полевошпатовое стекло, которое в сумме со всей стеклофазой составляет 50 – 60% всей массы черепка. Прочность его зависит от содержания Al2 O3 , SiO2 , K2 O.

Чтобы увеличить механическую прочность фарфора, необходимо повысить содержание в нем глинистых материалов, поднять температуру обжига и увеличить его продолжительность. При этом можно получить такое содержание стекловато-муллитовой массы с большим содержанием Al2 O3 и SiO2 , которого будет достаточно для стягивания пор.

Одним из современных материалов для получения изоляторов с высокими физико-механическими и электрическими свойствами, является глинозем специальных керамических марок.

Целью данной исследовательской работы было повышение механических характеристик для изделий высоковольтного фарфора, путем введения в массу компонента глинозема. Было выбрано три состава массы с содержанием глинозема в количестве 15, 25 и 27%, а также, для сравнения, взята масса, используемая на заводе «Урализолятор».

В ходе работы необходимо определить наиболее приемлемый состав глиноземистой массы, исходя из сравнения полученных свойств. Следует также учитывать, что глинозем является достаточно дорогостоящим материалом, и применение его в производстве изоляторов потребует дополнительных расходов.

Но при производстве фарфоровых изоляторов из глиноземистой массы из-за улучшения качества самих изоляторов, становится возможным увеличение объемов продаж и, следовательно, увеличение прибыли.

электротехнический фактор сырьевой изолятор

Аналитический обзор научно-технической литературы

Электротехнический фарфор – один из наиболее широко применяемых керамических материалов для изготовления изоляторов высокого и низкого напряжения.

Несмотря на создание многих других керамических материалов с более высокими механическими и диэлектрическими характеристиками, роль фарфора в ряде отраслей электротехники не только не снизилась, а, наоборот, весьма возросла. Особенно велика роль электротехнического фарфора как материала для производства высоковольтной аппаратуры и изоляторов.

Широкое применение фарфора в качестве электроизолирующего материала объясняется не только его сравнительно высокими диэлектрическими характеристиками. Следует прежде всего указать, что производство фарфора является одним из старейших и поэтому наиболее освоенным керамической промышленностью.

Сырьем для производства фарфора служат природные, достаточно широко распространенные и недорогие материалы: огнеупорные глины и каолины, кварц (кварцевый песок), полевые шпаты и пегматиты.

В отличие от других синтезированных керамических материалов электротехнический фарфор имеет большие технологические преимущества, связанные с особенностями состава шихты и физико-химических процессов, протекающих при обжиге. Высокая пластичность фарфоровых масс позволяет оформлять крупногабаритные изделия, обладающие в необожженном состоянии достаточной механической прочностью для их транспортировки и механической обработки.

Характерной особенностью фарфоровых масс при обжиге являются их широкий интервал спекания и малая чувствительность к изменениям состава массы и колебаниям температуры обжига. Указанные свойства позволяют получать высококачественные изделия в промышленных печах, в которых всегда имеются заметные перепады температур по объему печного пространства. К достоинствам фарфора следует отнести также сравнительно небольшие температуры его обжига, легко достижимые в печах самых различных конструкций.

Из электротехнического фарфора изготовляют высоковольтные изоляторы, используемые для передачи промышленного тока при частоте 50 Гц напряжением выше 1 кВ и низковольтные (установочные), используемые в быту при напряжениях до 500В.

Высоковольтные изоляторы подразделяются на линейные, станционные и аппаратные. Линейные предназначены для электрических линий и крепятся либо подвешиванием (подвесные), либо на штырях или крюках (штыревые). Станционные изоляторы применяются на электростанциях, аппаратные – для изготовления электротехнических устройств (трансформаторов, выключателей, предохранителей, распределителей напряжений и т. п.).

Фарфор имеет сравнительно малую механическую прочность. Предел прочности при изгибе глазурованного фарфора колеблется от 700 до 1000 кгс/см2 . Диэлектрические характеристики фарфора также не являются особенно высокими. Электрическая прочность его при частоте 50 Гц составляет 28-35 кВ/мм (действ.); удельное объемное электрическое сопротивление (при 20˚С) равно 7*1012 – 4*1013 Ом*см; тангенс угла диэлектрических потерь при 50 Гц равен 0.025 – 0.035. С учетом величины электрической прочности фарфора для повышения передаваемого напряжения на 10 кВ необходимо увеличение толщины фарфорового изолятора примерно на 1 мм.

В связи с резким повышением величины напряжения тока (до 700 кВ и более) применение обычного фарфора связано с соответствующим утяжелением изоляторов за счет увеличения толщины их стенок. Дальнейшее увеличение массы подвесных изоляторов может вызвать превышение прочности фарфора на растяжение. Поэтому возрастающие требования к высоковольтным изоляторам послужили причиной существенного улучшения характеристик обычного фарфора и создания новых специальных видов фарфора.

Физико-химические основы процесса фарфорообразования

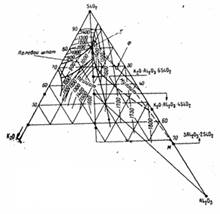

При рассмотрении процессов, связанных с формированием фарфора, представляет интерес тройная диаграмма состояния Боуэна и Шерера К2 О – Al2 O3 – SiO2 (рис. 1). Она показывает температуру тройной эвтектики, при которой начинается остекловывание черепка, путь и последовательность выделения кристаллических фаз. С помощью диаграммы можно произвести теоретические расчеты фазового состава образующегося фарфора и оценить влияние изменения состава массы на ее поведение при нагревании. Так, если к составу Ф (5% K2 O, 25% Al2 O3 и 70% SiO2 ) добавлять K2 O(полевой шпат), то температура плавления будет снижаться. У составов, находящихся на прямой, растворится весь кварц и израсходуется весь полевой шпат.

Поскольку эвтектика Е содержит 9% К2 О, для полного растворения кварца необходимо количество шпата, соответствующее указанному содержанию К2 О. Массы с избытком полевого шпата будут относиться уже к глазурным составам.

На диаграмме кремнезем – лейцит – муллит (рис. 2) представлены типичные составы тонкокерамических масс, в том числе для электроизоляционного фарфора. Из диаграммы следует, что при увеличении содержания полевого шпата количество жидкой фазы, образовавшейся при эвтектической температуре, увеличивается и спекание происходит при более низкой температуре. Низшая температура тройной эвтектики в системе полевой шпат – глина – кварц равна 990˚С, образование же полевошпатового расплава происходит при 1140˚С.

Участок тройной системы K2 O- Al2 O3 - SiO2 , в поле муллита которого

располагаются многие составы фарфора (температура на кривых, ºС)

Рис. 1

При более высоких температурах имеет место увеличение количества расплава. При этом единственно возможной равновесной твердой фазой является муллит. Однако при обжиге фарфора не достигается равновесное состояние.