Дипломная работа: Исследование причин повышения концентрации серы в ферросиликомарганце и разработка способов ее снижения

2.2 Результаты экспериментальных исследований

2.3 Рентгеноструктурные исследования опытных сплавов

3. Разработка способа снижения концентрации серы в силикомарганце

3.1 Источники серы и титана при выплавке силикомарганца

3.2 Вероятная модель взаимодействия серы с оксидами

Выводы

Список использованной литературы

Введение

В многочисленных исследованиях технологии производства марганцевых ферросплавов сере не уделяется серьезного внимания. В лучшем случае можно встретить материальные балансы серы, оценки распределения ее между продуктами плавки, влияние на жидкоподвижность шлаков. Сегодня не представляется возможным на базе опубликованных результатов исследований дать однозначную характеристику соединениям серы в сплавах и механизму ее перехода в металлическую фазу при электроплавке.

Ограниченное количество текущих анализов содержания серы в марганцевых сплавах не позволяет получить состоятельных статистических оценок влияния качества используемых шихтовых материалов.

Такое отношение обусловлено тем, что концентрация серы в массовых марганцевых сплавах не превышает, как правило, 0,02 - 0,03%, независимо от ее колебаний в шихтовых материалах. Кроме того, использование указанных сплавов в качестве раскислителей в производстве стали не может существенно повлиять на содержание серы в ней. Эти изменения могут происходить в пределах десятитысячных долей процента при увеличении массовой доли серы в марганцевых сплавах от 0,01 до 0,03%, т.е. в три раза.

В производстве углетермических марганцевых ферросплавов основным источником серы является кокс из донецких углей. В общем балансе серы на долю этого материала приходится 85-90%.

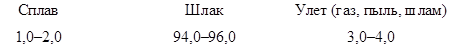

Распределение серы между продуктами плавки также характеризуется преимущественным переходом в один из них, в частности по данным [20], %:

Малая доля перехода серы в сплав обусловлена следующими причинами. Марганец из всех основных компонентов сплава (железа, кремния, углерода) обладает наибольшим сродством к сере [1]. Образующийся сульфид марганца имеет ограниченную растворимость в сплаве [2,3]. Вследствие этой особенности он ассимилируется слоем шлака (как неметаллическое включение) из капель сплава, которые при электроплавке опускаются из реакционной зоны через шлак на подину.

По петрографическим исследованиям сульфид марганца в шлаках образует самостоятельную фазу с отражательными способностями, близкими манганозиту.

По термодинамическим характеристикам марганец, входящий в оксиды, карбиды и силициды, должен взаимодействовать при технологических температурах с сульфидами других элементов, присутствующих в металле, с выделением в самостоятельную фазу сульфида марганца.

Поэтому простое увеличение массы серы в шихте не должно приводить к повышению степени перехода серы в сплав, несмотря на растворимость, хотя и ограниченную, сульфида марганца в нем. Так, при использовании углистого колчедана на выплавке углеродистого ферромарганца в промышленной печи [4] степень перехода серы понизилась с 1,15 до 0,45% при увеличении вносимой серы шихтой с 8,8 до 47,3 кг на тонну сплава.

Повышение содержания серы в шлаке с 1,0–1,5 до 3,0–4,0% не приводит к заметному увеличению ее в ферромарганце [5].

На основании приведенных особенностей можно заключить, что увеличение серы в углетермических марганцевых сплавах, тем более в силикомарганце, должно быть связано с концентрацией сопутствующих элементов.

Основными сульфидообразующими примесными элементами силикомарганца являются титан 0,09–0,15%, никель 0,06–0,08%, хром 0,03–0,07%.

Естественно ожидать, что наиболее сильное влияние на содержание серы в силикомарганце будет оказывать титан. В случае образования моносульфида с 0,02–0,03% серы в силикомарганце будет связана третья часть содержащегося в сплаве титана. Остальная доля может быть представлена карбидом, поскольку титан обладает наибольшим сродством к углероду из всех перечисленных элементов силикомарганца. При полном переходе титана в сульфид содержание серы должно достигать 0,06–0,10%.

Проведенными микрорентгеноструктурными исследованиями промышленного и опытного (с повышенной серой) силикомарганца установлено, что сера в сплаве представлена комплексными соединениями с карбидом титана. Через серу на карбиде формируются сульфиды марганца.

На базе полученных результатов, термодинамического анализа взаимодействий в оксикарбидных системах и литературным данным предложен механизм перехода серы в силикомарганец.

Изучением динамики изменения качества марганцевых руд и концентратов на Марганецком и Орджоникидзевском ГОКах показана тенденция ее понижения с естественным увеличением оксидов пустой породы, в том числе и титана на единицу марганца.

На основе проведенных исследований в проектах ДСТУ на ферромарганец и ферросиликомарганец увеличен регламентируемый предел массовой доли серы до 0,03% [6].

1 Общие технологические особенности получения ферросиликомарганца в рудовосстановительных печах

1.1 Характеристика шихтовых материалов

1.1.1 Марганцевая руда и концентраты

Как и большинство металлов, марганец распределен по земному шару неравномерно. Некоторое количество марганцевых месторождений расположено на суше, но значительно больше марганца содержится в конкрециях Тихого океана. Мировые континентальные разведанные запасы марганцевых руд оцениваются на сегодняшний день в 17,6-18,0 млрд. тонн при их распределении по регионам планеты следующим образом, %: Африка (ЮАР, Габон, Гана) - 80,6, в т. ч. ЮАР - 77,3; Австралия - 2,4; Америка (Бразилия, Мексика) - 2,9; Украина - 12,6; прочие регионы - 1,5 [7].

Отличительной особенностью марганцевых руд отечественных месторождений является относительно невысокое содержание марганца и повышенная концентрация фосфора и кремнезема (табл.1.1), что не позволяет, в отличие от некоторых зарубежных месторождений, использовать сырье без предварительной подготовки, называемой обогащением [8]. Основная задача процесса обогащения заключается в максимальном отделении от основных рудных минералов так называемых хвостов или пустой породы. Все методы обогащения основаны на различных механических, физических, физико-механических и т.д. свойствах минералов руды, а выбор их для каждого конкретного случая определяется эффективностью и экономической целесообразностью.

Марганцевые руды на отечественных обогатительных фабриках перерабатываются по единой схеме (рис.1.1), позволяющей получать готовый продукт в виде концентратов различного качества (табл.1.2).

Таблица 1.1 Усредненные химические составы марганцевых руд основных месторождений Украины и импортные руды

| Руда,ГОК,карьер | Массовое содержание, % | |||||||||||

| Mn | Fe | MnO2 | MnO | SiO2 | Al2 O3 | CaO | MgO | P | S | R2 O | п.п.п. | |

| ОГОК,Александровский карьер | 16,9 | 2,54 | 2,88 | 19,5 | 35,4 | 4,96 | 6,86 | 2,30 | 0,147 | 0,052 | 1,61 | 19,8 |

| ОГОК,Шевченковский карьер | 25,0 | 2,74 | 33,0 | 5,29 | 36,4 | 4,86 | 2,70 | 1,92 | 0,170 | 0,044 | 2,39 | 11,3 |

| ОГОК,Северный карьер | 25,8 | 2,56 | 33,8 | 5,61 | 32,8 | 4,37 | 4,6 | 1,81 | 0,160 | 0,056 | 2,22 | 13,2 |

| ОГОК,Запорожский карьер | 24,7 | 2,95 | 33,1 | 4,90 | 35,3 | 4,78 | 2,74 | 2,26 | 0,166 | 0,055 | 2,49 | 12,0 |

| МГОК,Басановский карьер | 26,8 | 2,55 | 34,4 | 6,54 | 35,5 | 3,09 | 1,24 | 1,54 | 0,144 | 0,022 | 2,19 | 9,4 |

| МГОК,Грушевский карьер | 20,3 | 2,72 | 8,27 | 19,6 | 38,6 | 4,10 | 6,26 | 2,14 | 0,153 | 0,059 | 1,75 | 19,6 |

| Габон | 52,0 | 3,0 | н.св | н.св | 4,0 | 6,0 | 0,3 | 0,2 | 0,13 | н.св | н.св | н.св |

| Австралия | 48,0 | 5,0 | н.св | н.св | 13,3 | 1,0 | 0,7 | 0,5 | 0,05 | 0,02 | н.св | 7,2 |