Дипломная работа: Исследование причин повышения концентрации серы в ферросиликомарганце и разработка способов ее снижения

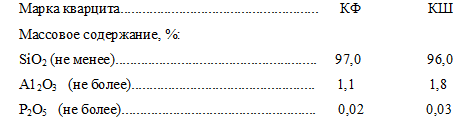

Таблица 1.9 Химический состав кварцита различных месторождений

| Месторождение | Массовое содержание, % | ||||

| SiO2 | Fe2 O3 | А12 О3 | СаО | MgO | |

| Васильковское | 97—98 | 0,2—0,4 | 0,9—1,3 | 0,2—0,4 | 0,1—0,3 |

| Толкачевское | 96—98 | 0,4—0,9 | 0,2—1,0 | 0,7—0,3 | 0,1—0,3 |

| Овручское | 97—98 | 0,5—1,0 | 0,4—1,2 | 0,2—1,0 | 0,2—0,4 |

1.2 Печи для производства ферросиликомарганца

Силикомарганец представляет собой комплексный раскислитель, широко используемый при выплавке стали в кислородных конвертерах, электрических

и мартеновских печах. Повышение качества стали, достигаемое при использовании силикомарганца взамен ферросилиция и ферромарганца, обусловливает и высокие темпы наращивания объема производства силикомарганца [18, 6].

Силикомарганец выплавляют в ферросплавных печах следующих типов: рудовосстановительных круглых закрытых [РКЗ], открытых [РКО] и прямоугольных закрытых [РПЗ]. Установленная мощность круглых открытых и закрытых печей достигает 16,5 Мва, а прямоугольных — 48—63 Мва.Печи оборудованы непрерывными самообжигающимися электродами. В круглых трехфазных печах три электрода диаметром 1000— 1200 ммрасположены по вершинам равностороннего треугольника. В прямоугольных печах шесть плоских электродов размером 2800x650 ммкаждый расположены в линию. Каждые два электрода питаются от однофазного трансформатора, образуя в целом трехфазный электрометаллургический печной агрегат. Закрытые печи снабжены газоочистной системой, что позволяет получать высококалорийный колошниковый газ высокой чистоты.

Печь типа РКО. Ванна имеет следующие размеры: диаметр кожуха — 6400 мм,высота кожуха — 3650 мм, диаметр ванны зафутерованной печи [рабочего пространства]— 4900 мм, глубина ванны — 1950 мм. Ванна печи футерована угольными блоками 400x400x1200 мм. Диаметр электродов — 940 мм, диаметр распада электродов — 2450 мм. Подача шихты в печь механизирована. Печи оборудованы трансформаторами типа ЭТЦП-17000/35 с 8 ступенями напряжения [139—176 В].Рабочее напряжение 148 В. Короткая сеть включает токоведущие шины [280х15 мм],гибкую часть и токопроводящие трубы [8 труб ø 60х30 мм],соединенные с контактными щеками [980х350х65 мм].Короткая сеть выполнена на электродах по схеме "треугольник".

Печь типа РКЗ-16,5. Вращающаяся ванна имеет следующие размеры: диаметр на уровне подины — 6650 мм; глубина — 2300 мм, глубина ванны с учетом опорного кольца свода — 3050 мм, диаметр распада электродов — 3100 мм, диаметр электрода — 1200 мм.Электрическое питание осуществляется от трех однофазных трасформаторов типа ЭПЦН-8200/10, установленных в специальной камере на уровне рабочей площадки. Короткая сеть собрана на электродах по схеме "треугольник". Максимально допустимый ток в электроде— 60 кА.

Печь типа РПЗ-48. Печь оборудована тремя однофазными трансформаторами мощностью 21 МВА. Общая мощность ее составляет 63 МВА. Благодаря установке на печи РПЗ-48 мощных трансформаторов есть возможность повысить их мощность за счет увеличения рабочего тока при относительно медленном увеличении рабочего напряжения. Однако при этом снижается коэффициент мощности [cos ф] электропечного агрегата.

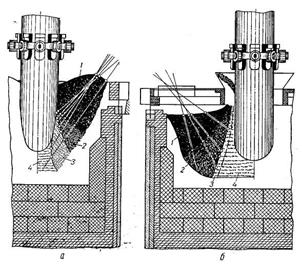

Отличие открытой и закрытой печей состоит в отсутствии на открытой печи водоохлаждаемого металлического свода. Это определило место подачи шихты по труботечкам в печь: на закрытой печи шихта подавалась в загрузочные воронки электродов, а на открытой — шихта поступала непосредственно на колошник. Представление о геометрических размерах зон превращения шихты в открытой и закрытой печах можно получить из рассмотрения рис. 1.2.

В закрытой печи перед выпуском плавки шлаковый расплав достигает более высоких горизонтов, чем в открытой печи. Освобождающиеся объемы ванн в процессе выпуска заполняются холодной сыпучей шихтой и температурное поле имеет несколько отличный характер. На открытой печи по мере погружения зондов плотность тока увеличивается.

Рис.1.2 Вертикальные разрезы открытой (а) и закрытой (б) ванн печей РКЗ-16,5, выплавляющих силикомарганец:

1— холодная шихта; 2— разогретая шихта; 3— оплавленная шихта;4— расплав.

Вокруг электрода ток распределяется крайне неравномерно, что обусловлено системой загрузки шихты и размещением выходных отверстий труботечек на колошнике. На закрытой печи наибольшее значение плотности тока достигает 1,28 А/см2 на участке электрод—футеровка; в сторону от каждого электрода величина плотности тока была в 2—3 раза ниже [19].

В шихту для выплавки силикомарганца иногда используют необожженный доломит фракции 25—80 мм, имеющий следующий химический состав, %: 33,6— 35,7 СаО; 16,0—18,2 MgO; 1,1—1,3 SiO2 ; 0,6— 0,8 А12 О3 ; 0,1—0,3 Fe2 O3 ; 0,005—0,0008 Р; 0,03 S; 45—46 п.п.п. В некоторых случаях используют известняк состава, %: 54,6 СаО; 0,49 MgO; 1,67 SiO2 ; 0,2 Fe2 O3 ; 1,5 А12 О3 ; 0,005 Р; 0,04 S; 41,3 п.п.п.

1.3 Технология производства ферросиликомарганца

1.3.1 Сортамент

По химическому составу силикомарганец должен удовлетворять требованиям ДСТУ 3548 – 97, что приведено в таблице 1.10.

Таблица 1.10Требования к химическому составу силикомарганца по ДСТУ 3548 - 97, %

| Марка | Si |

Мn, Неменее | С | Р | S | |

| Группа силикомарганца | ||||||

| А | Б | |||||

| не более | ||||||

| МнС25 | 25,0—35,0 | 60,0 | 0,5 | 0,05 | 0,25 | 0,03 |

| МнС22 | 20,0—25,0 | 65,0 | 1,0 | 0,10 | 0,35 | |

| МнС17 | 15,0—20,0 | 2,5 | 0,10 | 0,60 | ||

| МнС12 | 10,0—15,0 | 3,5 | 0,20 | 0,60 | ||

Таблица 1.11 Требования к фракционному составу ферросиликомарганца

| Класс крупности | Размер кусков ферросиликома-ргаица, мм | Массовая доля кусков по размерам в партии | Максимальный размер надрешетных кусков по усредненным измерениям в трех направлениях, мм | |

| в процентах не более | ||||

| надрешетного | подрешетного | |||

| 1 | 20 - 200 | 10 | 10 | 300 |

| 2 | 20 - 100 | 10 | 10 | 200 |

| 3 | 5 - 100 | 10 | 10 | 200 |

| 4 | 5 - 50 | 10 | 10 | 100 |

| 5 | 5 - 25 | 10 | 15 | 50 |

| 6 | 0 - 300 | 10 | - | 350 |

1.3.2 Технологические особенности выплавки силикомарганца

Выплавка силикомарганца ведется непрерывно. Шихта загружается в печь непрерывно самотеком по труботечкам из бункеров. Рабочие концы электродов, погруженные в шихту, необходимо держать от подины на расстоянии 900—1200 мм. Давление газа под сводом должно быть 2,8—4,9 Па при температуре 750 °С, а в газоходе — не выше 300 °С. Допустимое содержание водорода в газе не выше 8 %, окиси углерода — 70—80 % и кислорода — не более 1 %.

При пониженном содержании кремния в сплаве шихта корректируется добавкой 400 - 600 кг кварцита с коксом, а в случае повышенной концентрации кремния – 500 - 700 кг марганцевого концентрата с коксом.

Выпускают сплав и шлак через 2 ч работы печи. Летки открывают машиной. Шлак выпускают в стальные ковши вместимостью 11 м3 . Продолжительность выпуска – 20 - 40 мин. Летки закрывают огнеупорной глиной в смеси с коксовой мелочью. Ковши с металлом и шлаком выкатывают в разливочный пролет. Перед разливкой сплава сливают шлак из ковша с металлом так, чтобы исключить потери силикомарганца. Оставшийся в ковше над металлом шлак загущают песком с целью

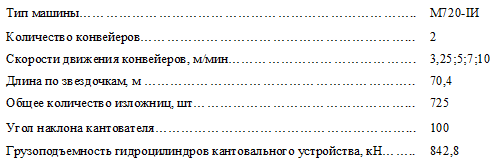

предотвращения попадания плохо отделяющегося кислого шлака в слитки сплава при разливке. Силикомарганец разливают на разливочной машине, характеристика которой приведена ниже:

Такие машины используются также для разливки ферромарганца и малофосфористого шлака. Производительность машины зависит от вида разливаемого продукта.

Средний расход изложниц составляет 5,14 кг/т сплава. С целью уменьшения расхода изложниц разработаны и внедрены новые составы чугунов и конструкции изложниц. Слитки силикомарганца вследствие малой механической прочности сплавов системы Мn—Si также имеют низкие характеристики прочности, что приводит к образованию некондиционной мелочи. Применение в шихту малофосфористого шлака обеспечивает получение силикомарганца с относительно низким содержанием фосфора (табл. 1.12).

Таблица 1.12 Химический состав силикомарганца, %

| Р | Si | Mn | Fe | Al | С | S | Ti | Ni | Cu | Cr |

| 0,4 | 17,8 | 74,2 | 5,8 | 0,019 | 1,34 | 0,008 | 0,13 | 0,04 | 0,020 | 0,018 |

| 0,35 | 18,0 | 74,2 | 5,9 | 0,017 | 1,21 | 0,011 | 0,14 | 0,04 | 0,011 | 0,014 |

| 0,25 | 18,3 | 73,6 | 6,0 | 0,020 | 1,20 | 0,015 | 0

К-во Просмотров: 331

Бесплатно скачать Дипломная работа: Исследование причин повышения концентрации серы в ферросиликомарганце и разработка способов ее снижения

|