Дипломная работа: Конструкція свердловини та бурильної колони

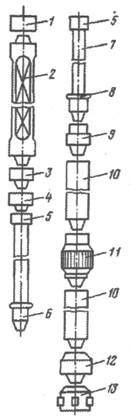

Мал. 2 - Конструкція бурильної колони: 1 – верхній перевідник провідної труби; 2 – провідна труба; 3 – нижній перевідник провідної труби; 4 - запобіжний перевідник провідної труби; 5 - муфта замку, 6 - ніпель замку; 7 - бурильні труби; 8 - протектор; 9 перевідник на бурильні труби, що обважнюють (УБТ); 10 – УБТ; 11 – центратор; 12 – наддолотний амортизатор; 13 – каліб-ратор.

Допоміжними є елементи технологічного оснащення бурильної колони (наприклад, перепускні і зворотні клапани, запобіжні перевідники, шламометалоуловлювачі і ін.).

У разі застосування забійного двигуна його приєднують до нижнього кінця бурильної колони. Виходячи з цього умови довжину УБТ визначають по формули:

![]()

де LУБТ - довжина УБТ, м; РА - навантаження на долото, Н; ц - маса 1 м УБТ, кг; рж - щільність промивальної рідини, кг/м3 ; рст - щільність матеріалу УБТ, кг/м3 ; g - прискорення вільного падіння, м/с2 .

У місці з'єднання бурильних труб з УБТ співвідношення їх діаметрів повинне бути не менше 0,75. Якщо умова не дотримується, то щоб уникнути концентрації напруги включають декілька УБТ меншого діаметру.

ДОПОМІЖНІ ЕЛЕМЕНТИ БУРИЛЬНОЇ КОЛОНИ

Перевідник має індивідуальне призначення і служить для з'єднання в бурильній колоні основних і допоміжних елементів з різьбленням різного профілю, з однойменними різьбовими кінцями (різьблення ніпельне - ніпельна, муфтова муфтова), для під'єднування забійного двигуна і тому подібне Перевідники випускають по ГОСТ 736082. За призначенням вонипідрозділяються на перехідних (П), муфтових (М) і ніпельних (Н). У перевідниках нарізують замкове конічне різьблення по ГОСТ 5286 - 75.

Протектор призначений для оберігання бурильних труб і сполучних замків від поверхневого зносу, а також обсадної колони від протирання при переміщенні в ній бурильних труб. Зазвичай застосовують протектори з щільною посадкою, що є гумовим кільцем, надітим на бурильну колону над замком. Зовнішній діаметр протектора перевищує діаметр замку.

Центратор є опорно-центруючий елемент, який створює проміжну опору бурильної колони об стінки свердловини для зменшення прогинання КНБК. Центратор включають в конструкцію низу, що обважнює, і між секціями забійного двигуна. Місце установки центратора визначають розрахунковим шляхом або по заздалегідь розрахованих таблицях.

Ефективність застосування центратора знижується у міру зносу його зовнішньої контактної поверхні. Допустимий знос центратора по діаметру не перевищує 2 - 3 мм.

Стабілізатор – опорно - центруючий елемент для збереження жорсткої співісної бурильної колони в стовбурі свердловини впродовж деякого, найбільш відповідальної ділянки. Від центратора він відрізняється великим подовжнім розміром (зазвичай його довжина в 20 ЗО разів перевищує діаметр). Як стабілізатор використовують квадратну провідну трубу з армованими твердим сплавом ребрами, пружні стабілізатори типу СУ по ТУ 39-066 - 74 і тому подібне Нерідко стабілізатор замінюють компоновкою УБТ з декількома близько встановленими центраторами.

Калібратор різновид породорозбивного інструменту для обробки стінок свердловини і збереження номінального діаметру стовбура свердловини у разі зносу долота. У бурильній колоні калібратор розміщують безпосередньо над долотом. Він одночасно виконує роль центратора і покращує умови роботи долота. По озброєнню калібратори підрозділяються на шарошечньїе, лопатеві (твердосплавні) і діамантові.

Наддолотний амортизатор (забійний демпфер) встановлюють в бурильній колоні між долотом і УБТ для гасіння високочастотних коливань, що виникають при роботі долота на забої свердловини. Зниження вібраційних навантажень приводить до збільшення ресурсу роботи бурильної колони, підвищенню стійкості долота і дозволяє підтримувати режим буріння.

Демпфуючі пристрої класифікують по енергоємності і демпфуючій здатності. Енергоємність визначається найбільшою кількістю потенційної енергії, яку здатний акумулювати пружний елемент демпфера. Під демпфуючою здатністю розуміється частка необоротно поглиненої енергії. Деякі сорти технічної гуми за цикл можуть поглинати 40 - 70 % енергії.

За принципом дії і конструкції виділяють демпфуючі пристрої двох типів: амортизатори-демпфери механічної дії, що включають пружні елементи (сталева пружина, гумові кільця або кулі, інші елементи); вібропогасники-демпфери гідравлічної або гідромеханічної дії (поглиначі гідравлічних ударів, гідроакустичні пастки і ін.).

Є досвід використання секції ЛБТ, введеної в КНБК, як широкосмугового виброгасителя. Для гасіння вібрацій відстань від нижнього кінця секції до долота повинна відповідати одній третині довжини хвилі.

До складу бурильної колони можуть включатися: шламомета-лоуловлювачі для захоплення шматків металу і частинок шламу в призабій-ній частині стовбура свердловини, допоміжні елементи для полегшення роз'єднання бурильної колони в нижній частині у разі аварії, інструменти для виконання додаткових видів робіт (відбір проб, виміри по траєкторії свердловини, управління траєкторією і тому подібне).

УМОВИ РОБОТИ БУРИЛЬНОЇ КОЛОНИ В СВЕРДЛОВИНІ

Умови роботи бурильноїколони залежать від вельми різноманітних чинників, найбільш істотні з яких наступні:величина і характер навантажень, що діють; їх поєднання визначає складний напружений стан матеріалу труб (деякі з навантажень, що діють, не піддаються визначенню з достатньою точністю);наявність місць концентрації напруги (різьбове з'єднання; зчленовування елементів бурильної колони різної жорсткості, наприклад замку з бурильною трубою, бурильної труби з УБТ і тому подібне);корозійна дія середовища, в якому знаходиться бурильна колона (рН середовища, електричний потенціал, шкідливі домішки в буровому розчині, температура); корозійну дію вабить погіршення міцності показників матеріалу труб і інших елементів бурильної колони;абразивна дія на бурильну колону стінок свердловини і твердих частинок, що знаходяться в циркулюючому буровому розчині; воно приводить до зносу елементів бурильної колони і відповідно до зміни їх конструкційних розмірів, що, у свою чергу, обумовлює зростання напруги при незмінному навантаженні, що діє;виникнення коливальних процесів і резонансних явищ в бурильній колоні. Величини і характер навантажень, що діють на колону, залежать від способу буріння, траєкторії і стану свердловини, вживаних режимів буріння, технічного стану наземного устаткування, оснащеності його засобами механізації, автоматизації і контролю, а також від кваліфікації бурового персоналу. В процесі буріння бурильна колона піддається дії статичних, динамічних і змінних (у тому число циклічниих) навантажень. Характер навантажень, що діють, і їх розподіл по колоні в значній мірі визначаються способом буріння. Крім того, в процесі буріння виникають крутильні коливання бурильної колони і по ній проходять пружні хвилі. Як показане П.В. Баліцким, до основних чинників, що викликають появу пружних хвиль в колоні, можна віднести перекочування шарошок долота з одного опорного зубця на іншій, роботу шарошок на амообразному забої і нерівномірність подачі рідини буровими насосами. Як додаткові чинники розглядаються короткочасні перевантаження долота в результаті нерівномірної подачі бурильної колони у міру проходки стовбура, неоднорідність розбурюваних порід і ін. Частота вимушених коливань бурильної колони залежить від джерела обурюючої сили: від перекочування шарошки із зубця на зубець виникають пружні хвилі з основною частотою близько 100—150 Гц, від перекочування по вибоїнах забою з частотою 15 - 50 Гц, від роботи бурового насоса - 0,9 - 1,0 Гц. Вплив пульсації промивальної рідини на характер подовжніх коливань бурильної колони наголошується і в працях А.Е. Сарояна. За його даними, амплітуда подовжніх низькочастотних коливань може досягати 5 - 10 мм.

В результаті накладень крутильних коливань момент, що крутить, в бурильній колоні стає змінним. За даними забійних вимірювань, зміна його величини складає до 15 - 30% від середнього значення, а кутова амплітуда коливань низу бурильної колони може складати ± (5—10)°. Основна частота крутильних коливань рівна 5 -15 Гц.

Коливальні процеси в бурильній колоні можуть бути сталими або несталими залежно від характеру обурюючої сили (періодичний або випадковий).

На амплітуду і частоту коливань істотно впливають матеріал, з якого виготовлені бурильні труби, демпфуюче дію рідини, що заповнює свердловину, і сила тертя колони об стінки свердловини. За даними Тюменського індустріального інституту, при довжині колони 1280—1480 м амплітуда подовжніх коливань легкосплавових труб в 2 - 6 разів менша, ніж сталевих в аналогічних умовах.

Коли приступають до вибору бурильних труб і проектування бурильної колони для конкретної свердловини, зі всього різноманіття навантажень виділяють найбільш значні по величині і найбільш небезпечні і їх приймають за розрахункових. Дія інших, другорядних навантажень враховують поправочними коефіцієнтами або коефіцієн-тами запасу міцності.

2.3 Конструкція і характеристика ведучої труби, бурової труби, обважненої труби

КОНСТРУКЦІЯ І ХАРАКТЕРИСТИКА ВЕДУЧОЇ ТРУБИ

Ведучі труби мають квадратний, шестигранний або хрестоподібний профіль з концентрично розташованим круглим або квадратним отвором для проходу промивального розчину. Завдяки гранованій поверхні полегшується взаємодія ведучої труби і ротора і забезпечується осьове переміщення бурильної колони в процесі буріння свердловини. На кінцях ведучих труб нарізається ліва і права зовнішні конічні різьблення трикутного профілю. Ліве конічне різьблення використовується для того, щоб нагвинчувати верхній перевідника ПНІВ, що сполучає ведучу трубу з вертлюгом. Праве конічне різьблення використовується для нижнього перевідника ПТИН, що сполучає ведучу трубу з бурильною колоною. Для забезпечення можливості нарощування бурильної колони ведуча труба по довжині повинна бути більше бурильної труби.

Основні технічні дані ведучих труб, що виготовляються згідно ТУ.