Дипломная работа: Ковка и объемная штамповка

- создание средств неразрушающего контроля качества металла метала в процессе высадки на ХВА,

- оснащение оборудования устройствами очистки воздуха от СОЖ,

- обеспечение оборудования средствами шумопоглащения (КШП 85г.).

Мало оборудования для: для штамповки длинных и сверхдлинных стержневых изделий, имеющего выталкиватели из пуансонов и матриц на всех позициях, с усовершенствованными быстродействующими механизмами реза, с быстрой или автоматической заменой инструмента, для нарезки резьбы во фланцевых гайках.

4 ИСХОДНАЯ ЗАГОТОВКА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ КРЕПЕЖНЫХ ИЗДЕЛИЙ

Стабильность технологического процесса штамповки и качество штампуемого крепежа во многом определяются качеством исходного металла. Холодная штамповка предъявляет специфические требования к исходному металлу. Материал, применяемый для холодной штамповки, должен обладать высокой пластичностью, иметь равномерные механические свойства и химический состав и.не иметь поверхностных и внутренних дефектов. Деформируемость металла в холодном состоянии, т. е. его способность претерпевать пластическое формоизменение без разрушения, зависит от многих факторов: качества поверхности заготовки; химического состава; структуры; механических свойств и технологических параметров процесса штамповки. Дефекты поверхности металла заготовки являются одной из основных причин возникновения надрывов и трещин при холодной штамповке. Они могут образовываться на разных стадиях переработки металла, начиная от разливки стали и кончая калибровкой перед высадкой. Дефектами разливки являются газовые пузыри, расположенные внутри или на поверхности металла. Неметаллические включения, пористость и др. Газовые пузыри возникают обычно в кипящей стали, в спокойной образуется не равномерно расположенная пористость. При прокатке дефекты слитков способствуют образованию па по верх пост проката трещин, закатов, глубоких рисок, волосовин, которые необходимо удалять перед процессом холодной деформации. Исследование влияния глубины и конфигурации поверхностных дефектов на деформируемость углеродистой стали проводят путем осадки образцов с искусственно нанесенной трещиной различной глубины, различным углом и радиусом при вершине. Установлено, что дефекты (волосовины, риски, плены и др.) глубиной более 0,05 мм при штамповке с большими степенями деформации раскрываются, образуя трещины.

При нагреве слитков перед прокаткой необходимо добиваться наименьшего обезуглероживания. На обезуглероженной поверхности, вследствие ее пониженной твердости при прокатке образуются более глубокие риски и царапины.

Количество дефектов, образующихся при прокатке, зависит также от степени износа валков. По мере износа на поверхности ручьев прокатных валков появляются выступы, углубления, трещины. Эти неровности отпечатываются на горячем металле и закатываются при последующих переходах, что приводит к нарушению сплошности металла.

Содержание хрома более 1%, особенно в высокоуглеродистой стали, повышает прочность и понижает ее пластичность. При содержании в стали менее 0,3% С влияние Сг на снижение пластичности незначительное. Добавка хрома при снижении содержания углерода улучшает штампуемость стали.

Никель снижает пластичность большинства углеродистых сталей и повышает сопротивление деформации, усиливает склонность стали к налипанию на инструмент при штамповке.

Присутствие серы и фосфора в стали увеличивает ее хрупкость в процессе высадки. Содержание серы и фосфора в стали не должно превышать 0,03—0,04%.

Наибольшее применение для холодной штамповки болтов имеет кипящая сталь. Кипящая сталь по сравнению со спокойной имеет пониженную ударную вязкость, более неоднородна по химическому составу и содержит больше загрязнений. В то же время она обладает пониженным сопротивлением деформации из-за более низкого содержания кремния (до 0,03%) и меньшей твердости поверхностного слоя. Кипящую сталь можно штамповать с более высокими степенями деформации.

Применение кипящей стали для изготовления болтов ограничивается ее повышенной склонностью к хрупкому разрушению при пониженных температурах (хладноломкость).

Структура исходного металла играет важную роль при холодной штамповке. Макроструктура стали, применяемой для холодной штамповки, должна характеризоваться полной однородностью, отсутствием усадочной раковины, расслоений, неметаллических включений, пористости, пузырей, трещин и т. д.

Особенное влияние на штампуемость оказывают неметаллические включения и ликвационная зона — дефекты, встречающиеся наиболее часто. Сталь, имеющая большое количество неметаллических включений, при холодной штамповке склонна к трещинообразованию. Ликвационная зона по площади не должна превышать 40% сечения металла, причем должна находиться в центре сечения, не имея выхода в наружные слои. Это требование вызвано тем, что твердость ликвационной зоны на 25—30% выше твердости основного поверхностного слоя. Смещение ликвационной зоны от центра сечения и особенно выход на боковую поверхность могут привести к браку при штамповке.

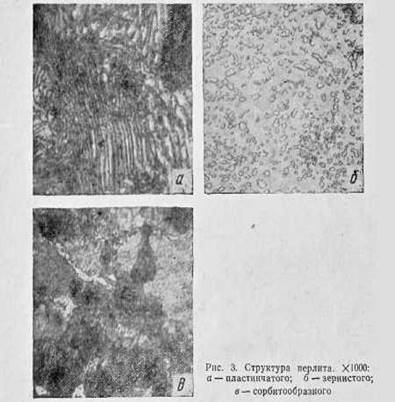

Структура перлита оказывает определяющее влияние на штампуемость стали. Сталь с перлитной структурой, состоящей из чередующихся1 слоев феррита и тонких пластинок цементита (рис. 3,а), обладает повышенным сопротивлением холодной деформации.

Поэтому соответствующей термообработкой добиваются такого видоизменения характера структуры перлита, чтобы пластинки цементита преобразовались в частички сферической формы распределенные по ферриту, Такую структуру называют структурой зернистого перлита (см. рис. 3,6) или (более правильно) сфероидального цементита. Она характеризуется перлитным числом, которое может изменяться от 0 до 100 и обозначает процент содержания сфероидального цементита в общей массе перлита. Для холодной штамповки наилучшей считается структура с перлитным числом 70—80. Структуру сфероидального цементита получают отжигом при температуре 680—720°С с последующим медленным охлаждением. Для сталей с содержанием углерода более 0,3% оптимальной структурой считается сорбитообразный перлит (см. рис. 3, в).

На процесс холодной штамповки оказывает влияние величина зерен металла. При очень мелком зерне увеличивается сопротивление деформации; крупное зерно сообщает стали хрупкость. Оценку величины зерен производят по десятибалльной шкале: большему числу баллов соответствует меньшая величина зерна. Оптимальной считается величина зерна, соответствующая 7№ 6—8.

Механические свойства заготовки, предназначенной для холодной штамповки, должны обеспечивать ее необходимую деформируемость. Ниже рассмотрено влияние основных механических свойств.

Высокая прочность затрудняет процесс холодной штамповки стали, поэтому верхние значения временного сопротивления для штампуемой стали ограничиваются величиной 40—80 кгс/мм2. Однако получают качественные изделия из металла с временным сопротивлением до 90—110 кгс/мм2.

Величина относительного сужения считается основным показателем пластичности штампуемого металла.

Считается, что при Ψ больнее 60% сталь весьма пластична, при Ψ от 50% до 60% сталь достаточно пластична, при Ψ меньше 50% сталь не пригодна для холодной штамповки.

С уменьшением отношения предела текучести к временному сопротивлению повышается пластичность стали. Наилучшей штампуемостью обладает сталь, имеющая отношение предела текучести к временному сопротивлению 0,65.

Необходимо отметить, что при определении механических свойств металла дефекты поверхности (плены, закаты, риски, волосовины и пр.), вызывающие появление трещин при высадке, не оказывают влияния на результаты испытаний, т. е. на измеряемые характеристики. Поэтому при наличии значительного количества поверхностных дефектов металл даже с высокими значениями Ψ и малыми значениями предела прочности и имеющий оптимальную структуру может оказаться совершенно непригодным для холодной штамповки.

Влияние поверхностных дефектов устанавливается испытанием на осадку до половины первоначальной высоты образца. Практически этот метод не позволяет в полной мере оценить влияние дефектов на процесс штамповки, так как степень деформации при холодной штамповке значительно превышает степень деформации при осадке до половины высоты. При штамповке болтов с нормальной головкой относительная деформация головки может достигать 80%. Испытание на осадку до четверти первоначальной высоты позволяет лучше оценить пригодность металла для холодной штамповки, однако и оно не во всех случаях может гарантировать необходимое качество металла, так как при этом не учитывается неравномерность распределения дефектов по длине прутка (бунта).

5 СОРТАМЕНТ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К НЕЙ

(Госты указаны старые)

Металлургические заводы поставляют горячекатаный металл с отклонениями на диаметр по ГОСТ 2590—71.

При холодной штамповке болтов на прессах-автоматах диаметр исходной заготовки должен соответствовать 3- и 4-му классам точности.

Использование металла с большим полем допуска, чем для указанных классов точности, вызывает ухудшение качества отрезки и может привести к несоосности заготовки и канала матрицы, к недостаточному зажиму ее в ручье инструмента. Следствием этого является снижение качества штампуемых болтов (увеличение несоосности головки и стержня, дефекты поверхности торцов). Увеличение диаметра заготовки затрудняет заталкивание ее в канал матрицы, что может привести к изгибу заготовки.