Дипломная работа: Проект участка термической обработки дисковых фрез

Сталь Р6М5 широко применяется для тех же назначений, как и сталь Р12. Теплостойкость этой стали лишь немного ниже, чем сталей Р12 и Р18.

Размеры карбидных частиц меньше, чем в стали Р18. Поэтому прочность стали Р6М5 после одинаковой деформации на 10-15 % больше, а вязкость на 50-60 % выше, чем у стали Р18. Это преимущественно наблюдается и в крупных сечениях.

С повышением температуры до 500-600 °С прочность стали Р6М5 снижается сильнее, а вязкость возрастает больше, чем у сталей Р18 и Р12. Пластичность стали Р6М5 при температурах деформирования выше, чем у стали Р18. Твердость после отжига ниже, что обеспечивает несколько лучшую обрабатываемость резанием. Ее шлифуемость хорошая и не ниже, чем у стали Р18.

У стали Р6М5 с 5 % Мо сохраняются (но в меньшей степени) недостатки, вносимые молибденом. Она чувствительна к обезуглероживанию и к разнозернистости. Для повышения стабильности свойств необходимо устанавливать содержание углерода в более узких пределах.

При увеличении содержания кремния до 0,8-0,9 % немного улучшаются вязкость и твердость стали[3,8].

Таким образом, проанализировав стали Р18, Р12 и Р6М5, можно сделать вывод, что для дисковой фрезы наиболее целесообразно выбрать сталь Р6М5, учитывая выше перечисленные характеристики, и ее меньшую стоимость.

Рисунок 1.2 – Диаграмма изотермического распада переохлажденного аустенита стали Р6М5.

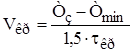

Рассчитываем критическую скорость охлаждения по формуле:

,

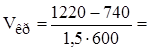

,

где, Тз – температура закалки; Тз = 1220 о С;

Тmin – температура минимальной устойчивости аустенита; Тmin = 740 о С;

τкр – критическое время; τкр = 600 с.

0,53 о С/c.

0,53 о С/c.

1.4Разработка технологического процесса

1.4.1 Маршрутная технология изготовления дисковых фрез

Маршрутная технология – это последовательность технологических операций от начальной до установки детали в узел или механизм.

Маршрутная технология изготовления дисковых фрез из стали Р6М5 приведена на рис. 1.3:

| Контролируемый парамер | ||||

| Входной контроль | М1 |

Химический анализ Твердость в состоянии поставки | ||

| Заготовительное отделение | М2 |

Порезка на заготовки Контроль по размерам | ||

|

Механический цех | М3 |

Горячая штамповка Механическай обработка | ||

| Обезжиривание | С4 | |||

| Сушка | С5 |

Время сушки Температура сушки 150-300 ºС | ||

| Закалка | Т6 |

Температура аустенизации К-во Просмотров: 379

Бесплатно скачать Дипломная работа: Проект участка термической обработки дисковых фрез

|