Дипломная работа: Проектування механізму повороту торкретфурми

Коли використовують мінеральні мастила то цей спосіб має ряд переваг: зменшується пусковий момент, допускається більш висока частота обертання, і температура у вузлах тертя, спрощується заміна відпрацьованого мастильного матеріалу, забезпечується можливість використання простого способу змащення.

Коли використовують пластичні мастильні матеріали , більш рідинний догляд за підшипниками , що особливо важливо при ізольованих змащувальних точках:

- простота ущільнень вузлів тертя

- відсутність витікання із них мастильного матеріалу

- більш висока надійність роботи таких об’єктів, де випадкове припинення подачі мастила може привести до аварії.

В підшипниках кочення йде менше витрат на змащення, менше тепловиділення, менше важкості у системі змащення, менші витрати.

4 Розрахункова частина

4.1 Визначення додаткових даних для розрахунку

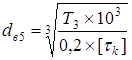

Діаметр вихідного валу

4.2 Визначення необхідної потужності електродвигуна

Початкові данні

Діаметр зубчатого колеса вала d=500мм

Сила натягу канату F=500кН

Швидкість переміщення канату V=0,03м/с

Частота обертання барабану 1об/хв

Кут повороту фурми 360˚

ККД привода 0,9

Діаметр барабану механізму D=0,4мм

Діаметр барабану фурми D=0,6мм

1. Визначаємо потужність електродвигуна

![]()

F=300кН – зусилля

![]() кВт

кВт

По каталогу вибираємо електродвигун МТКВ 311-8 потужністю Рдв =9кВт; n=635об/хв – частота обертів

4.3 Кінематичний та силовий аналіз роботи редуктора

Початкові дані:

Потужність електродвигуна Рдв =9кВт

Частота обертання nдв =635об/хв.

Загальне передаточне число привода

![]()

Для того щоб отримати таке передаточне число приймаємо редуктор двохступінчатий ЦД2-75М з передаточним числом 63 потужністю 11,9кВт та одноступінчатий редуктор РЦ1-150А потужністю 9,3кВт, з передаточним відношенням на барабанах дорівнює

![]()

![]()

Таким чином умова виконана необхідна редукція руху дотримується