Дипломная работа: Разработка технологического процесса изготовления шестерни ведомой заднего моста

Рис. 1.2. Классификация поверхностей детали – шестерня ведомая заднего моста

1.3 Анализ технологичности конструкции детали

Заготовка для детали изготавливается в базовом варианте техпроцесса поковкой, поэтому конфигурация не вызывает значительных трудностей при ее получении. Получение заготовки другими методами получения затруднено особенностями материала.

С точки зрения механической обработки деталь имеет несколько поверхностей требующих специальных методов обработки имеющих высокую трудоемкость. Так выполнение резьбовых отверстий очень трудоемко, так как операция очень трудоемкая. Выполнение гипоидных зубьев также требует специального оборудования. Операция очень трудоемкая и переналадка станков составляет несколько часов.

Так как радиусы режущего инструмента (сменных многогранных пластин) составляют следующие стандартные значения R0.2, R0.4, R0.8, R1.2, то значения радиусов на чертеже детали необходимо сопоставить с данными радиусами. Особенность данной детали это селективная сборка с ведущей шестерней.

Чертеж детали с конструкторской и технологической точек зрения выполнен на нормальном уровне: проставлены основные отклонения форм и размеров. На чертеже детали практически все размеры указаны. Чертеж детали представлен на листе 00.М15 графической части проекта.

В самом первом приближении можно определить технологичность детали с помощью коэффициентов:

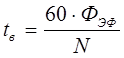

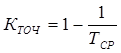

– коэффициент точности

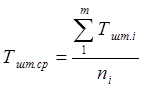

;

;

где, ТCP – среднее значение точности;

Ti – квалитет i -ой поверхности;

n![]() – число поверхностей с текущим квалитетом;

– число поверхностей с текущим квалитетом;

ТCP =10,8;

Кточ =0,91;

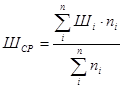

– коэффициент шероховатости

![]()

где, ШСР – средняя шероховатость, Ra ;

Шi – текущая шероховатость поверхности;

ni – число поверхностей с данной шероховатостью;

ШСР =5,604

Кш =0,82.

1.4 Определение типа производства

Тип производства зависит от двух факторов, а именно: заданной программы выпуска и трудоемкости изготовления изделия. Нередко трудоемкость выражают (при определении типа производства) через массу изделия.

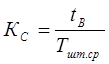

На основании заданной программы рассчитывается такт выпуска, а трудоемкость определяется средним штучным временем Тшт.ср по операциям действующего на производстве или аналогичного техпроцесса. Отношение этих величин принято называть коэффициентом серийности КC .

где, tв – такт выпуска;

Тшт.ср =16 мин;