Дипломная работа: Влияние кристаллографической текстуры на анизотропию физико-механических свойств деформированных полуфабрикатов из сплавов на основе титана

Экстраполяция кривых на нулевое содержание углерода (рис. 2, а) или на комнатную температуру (см. рис. 2, б) приводит к значению 0,356 нм.

Аустенит – одна из структурных составляющих железоуглеродистых сплавов, твердый раствор углерода и легирующих элементов в железе. В углеродистых сталях и чугунах аустенит устойчив выше 7230 С. В железоуглеродистых сплавах, содержащих Ni, Mn, Cr, аустенит может полностью сохраняться до комнатной температуры.

Аустенитная сталь является наиболее широко распространенным типом нержавеющей стали. Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. К данному классу относятся, стали 300 серии. [3]

1.1 Способы получения аустенитной структуры

Химический состав сталей должен исключать возможность образования в рабочих условиях δ-феррита, мартенсита и других ферромагнитных фаз. Этому требованию могут удовлетворять аустенитные композиции на основе систем Fe-Mn, Fe-Cr-Mn, Fe-Cr-Ni и Fe-Mn-Ni.

В системе Fe-Mn при содержании Mn до 10% даже после закалки от 11000 С образуется α-мартенсит. При дальнейшем увеличении степени легированности стали марганцем количество α-фазы уменьшается, но увеличивается количество немагнитной ε-фазы с гексагональной кристаллической решеткой

Рис. 3. Изменение фазового состава Fe-Mn-сплавов в зависимости от содержания марганца

Дополнительное легирование Fe-Mn сплавов, как правило снижает количество и температуру ε-фазы и повышает стабильность аустенита. Наиболее эффективное влияние на уменьшение количества ε-фазы и снижение температуры γ → ε- превращения оказывает углерод. Влияние углерода на устойчивость аустенита увеличивается с увеличением содержания марганца.

Верхний предел концентрации углерода ограничивают, исходя из необходимости обеспечить хорошую обрабатываемость резанием, прочность, пластичность, вязкость и определенную коррозионную стойкость металла.

В дисперсионно твердеющих сталях с карбидным упрочнением стабильность аустенита может быть повышена в результате обеднения γ-твердого раствора углеродом при выделении в процессе старения карбидных частиц. Повышение стабильности аустенита стареющих марганцевых сталей достигается легированием дополнительными элементами, например Ni.

Ni, как и Mn, образует с γ-железом твердые растворы замещения. Никель очень эффективный аустенитообразующий элемент. Если в Mn-Ni сплаве содержится не менее 10% марганца, то аустенит при охлаждении превращается непосредственно в α-мартенсит и ε-фаза не образуется. Увеличение в таких сплавах концентрации Mn более 10% приводит к γ → ε → α превращению, которое подавляется при содержании никеля не менее 12%. Область существования α-фазы и ε-мартенсита сужается при увеличении концентрации марганца и замыкается при содержании марганца более 28%. Получение полностью аустенитной структуры экономно легированных никелем (не белее 10%) Mn-Ni сталей достигается при содержании марганца более 17%. Однако в сталях с содержанием хрома выше 15-17% (в зависимости от режима термообработки) и 2%Ni нельзя получить однородную аустенитную структуру при содержании Mn более 5% (при 0,1% С), но такая структура неустойчива при процессе длительного старения. Хром используется в промышленности как аустенитостабилизирующий элемент. Стабильный при повышенных температурах аустенит можно сохранить при комнатных температурах только при определенном соотношении хрома и марганца в системе Fe-Cr-Mn.

Рис. 4. Структурная диаграмма нержавеющих сталей

Важнейшим аустенитообразующим элементом является азот. Азот подобно углероду расширяет γ-область и образуя твердые растворы внедрения, упрочняет аустенит, но в противоположность углероду азот не ухудшает коррозионной стойкости сталей. Кроме того, может наступить дополнительно упрочнение за счет выделения избыточных карбонитридных и нитридных фаз, затрудняющих движение дислокаций. Азот расширяет γ-область хромоникелевых сталей, содержащих около 0,12% углерода, в сторону больших концентраций хрома.

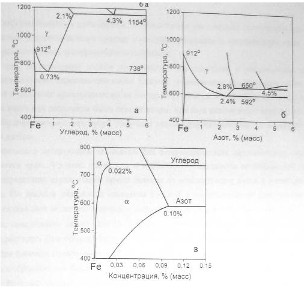

Рис. 5 Фрагменты диаграмм состояния систем

Fe-C(а), Fe-N (б) и Fe-C, Fe-N(в).

Большое сходство имеют диаграммы состояния систем «железо - углерод» и «железо - азот» (рис 5 а, б, в). На этих диаграммах видно наличие эвтектоидных превращений соответственно при 7380 С и 5920 С. Эти превращения обусловливают сходство в структурах, формирующихся в результате термической обработки. Более низкая температура эвтектоидного превращения у железо-азотистых сплавов обуславливает возможность получения более дисперсных фаз, составляющих металлографическую структуру. Нельзя не отметить также, что предельная растворимость азота как в γ -, так и в α -железе выше, чем углерода.

Можно отметить основные различия между поведением этих элементов в твёрдых растворах сплавов на основе железа, которые и определяют различия во влиянии азота и углерода на физико-химические свойства этих сплавов:

1. Атомный и ионный радиусы у азота меньше, чем у углерода

(![]() ),

),

2, d-электронный заряд на железе углерод увеличивает, а азот уменьшает, ослабляя тем самым ковалентную составляющую межатомной связи,

3, При температурах выше -400°С коэффициент диффузии азота меньше чем углерода.

4. Азот в кристаллической решетке железа проявляет тенденцию к упорядочению, тогда как углерод склонен к кластерообразованню.

5. В связи с наличием сильных межатомных связей между хромом и азотом проявляется тенденция к равномерному распределению в кристаллической решетке железа также и хрома - основного легирующего элемента в нержавеющих сталях.

6. Энергия взаимодействия азота с дислокациями выше, чем углерода.

7. Азот понижает энергию дефектов упаковки в кристаллической решетке железа, тогда как углерод её повышает, уменьшая тем самым способность к деформационному упрочнению. [1]

Азот оказывает сильное воздействие на структуру сталей. С повышением содержания азота от 0,25 до 0,45% непрерывно возрастает количество хрома, которое можно допускать в стали для сохранения аустенитной структуры, стабильной до 12600 С.