Дипломная работа: Взрывное формообразование трубчатых деталей

В ряде случаев при изготовлении крупногабаритных деталей обычными способами из-за недостаточной мощности применяемого оборудования или сложной конструктивной формы деталь расчленяется на отдельные заготовки, которые после формообразования подгоняются и свариваются, образуя замкнутый контур.

Взрывной штамповкой [25] избегается расчленение, так как взрывчатое вещество заменяет всю энергетическую систему, создает более высокие давления, действующие на практически неограниченную площадь обрабатываемого изделия. Благодаря этому резко снижаются затраты на капитальное оборудование и доводочные работы.

Одним из преимуществ взрывной штамповки является сокращение цикла технологической подготовки производства в 3 - 5 раз при освоении новых изделий или случае мелкосерийного производства за счет применения дешевой, с небольшой трудоемкостью изготовления, оснастки [3,6÷8, 17÷22, 26÷40, 164÷167].

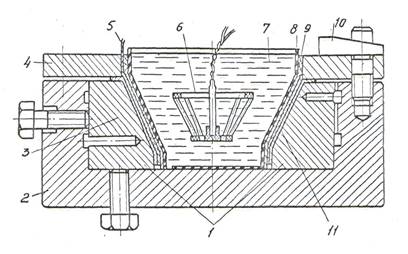

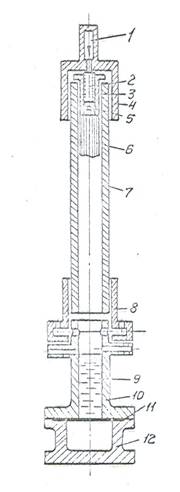

С помощью гидровзрывной штамповки можно осуществлять и формообразование нагретого металла. Схема одной из установок [41], предназначенных для этих целей, показана на рис. 2.

Матрица, состоящая из 2-х половин 1, размещена в корпусе 2. заготовку прижимают в матрице с помощью кольца 4 и клинового устройства 10. воду 7 наливают в резиновый мешок 8, между стенками которого и пиротехническим составом 11 укладывают асбест 9. заряд 6, смонтированный из листового и шнурового ВВ, повторяет форму заготовки. Шнур 5 используют для воспламенения пиротехнического состава, с помощью которого нагревают заготовку. По этой схеме штампуют детали из молибденового сплава.

Штамповка предварительно нагретых заготовок осуществима также в установках, использующих схему «метания воды», при которой заготовка перед штамповкой отделена от воды воздушным зазором [42]. При этом заготовку можно нагревать либо непосредственно в установке электроконтактным способом, либо в нагревательном устройстве с последующей подачей в установку.

Рис. 2. Схема установки для гидровзрывной штамповки с нагревом.

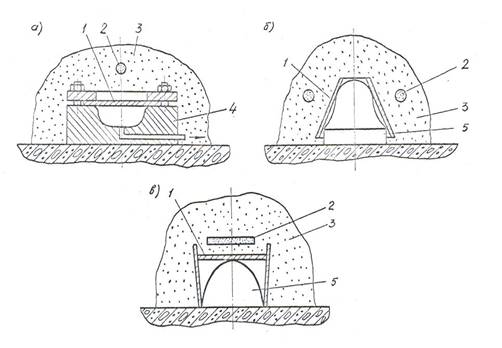

При штамповке деталей незамкнутого контура, а также при штамповке труднодеформируемых металлов с нагревом в некоторых случаях в качестве среды, передающей давление от заряда ВВ к заготовке, применяют песок [43, 168]. Возможные схемы процесса указаны на рис. 3.

В матрицу 4 с уложенной на нее заготовкой 1 засыпают песок 3, в котором осуществляют взрыв заряда ВВ 2 (рис. 3-а). Согласно другим схемам требуемую форму деталей получают штамповкой по пуансону 5, причем заготовка может быть как плоской (рис. 3-б), так и предварительно сваренной в виде конструкции сложной формы (рис. 3-в).

Песок обычно засыпают в разрушаемую (разовую) емкость, причем засыпку песка осуществляют до высоты расположения заряда ВВ. После этого устанавливают заряд и продолжают заполнять емкость песком поверх заряда. Песок для штамповки должен обладать мелкой однородной структурой. При штамповке без нагрева деталей применяют увлажненный песок. Свойства песка, его плотность, влажность и размер зерен непосредственно влияют на силовые параметры процесса штамповки.

Рис. 3. Схемы штамповки взрывом в песке:

а – штамповка в матрице;

б – штамповка деталей из плоской заготовки по пуансону;

в – штамповка деталей сложной формы из заготовки – конические трубы.

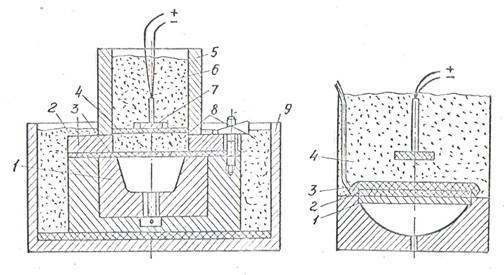

На рисунке 4-а [44] показана схема установки для штамповки вольфрамовой заготовки 3, нагретой горячим песком 8, одновременно служащим и передающей средой. Песок предварительно нагревают в печи, а затем насыпают на заготовку, закрепленную в штампе 1-2. штамп также предварительно нагревают в печи или горелками. Для того чтобы штамп быстро не остывал, его помещают в контейнер 9 с горячим песком. На горячий песок, расположенный над заготовкой, укладывают асбестовый круг 4, на который затем устанавливают заряд ВВ 7, снабженный электродетонатором, после чего в емкость засыпают холодный песок 6.

Эффективна взрывная штамповка, сочетаемая с нагревом заготовки с помощью нанесенного на ее поверхность порошкообразного пиротехнического состава, размещенного в 2-х процентном растворе нитропленки [45]. Нанесенный на заготовку пиротехнический состав поджигают огнепроводным шнуром или электровоспламенителем, после чего через определенный промежуток времени взрывается заряд ВВ. На рисунке 4-б показана схема взрывной штамповки вольфрамовой заготовки 1, нагреваемой пиротехническим составом 2 с использованием в качестве передающей среды песка 4, насыпаемого поверх асбестовой прокладки 3. Температура нагрева заготовки через 25 секунд после воспламенения пиротехнического состава достигает 940 - 1000° С. Поверхности деталей после штамповки практически не имели следов окисления.

Из анализа следует, что использование бризантных взрывчатых веществ для формообразования трубчатых заготовок, особенно малого диаметра, по приведенным схемам холодной и горячей штамповки, в частности из-за высоких удельных давлений, оказывается затруднительным.

Рис. 4. Схемы взрывной штамповки с нагревом:

а – горячим песком;

б – пиротехническим составом.

Взрывная штамповка порохами может быть осуществлена только в закрытых емкостях. При этом энергия передается заготовке непосредственно, либо через промежуточную среду. Непосредственное воздействие давления пороховых газов применяют, в основном, для раздачи и калибровки полых деталей из заготовок цилиндрической, конической и бочкообразной формы [46]. Формоизменение осуществляется в разъемной матрице, причем заряд пороха, размещенный внутри полой заготовки, оказывается в замкнутом объеме, ограниченном ее стенками и заглушками, закрывающими оба торца матрицы.

Большое распространение получила и штамповка с использованием давления пороховых газов на листовую заготовку через передающую среду (воду, резину и др.) [47]. Наличие между зарядом пороха и листовой заготовкой упругой передающей среды способствует более равномерному распределению давления по заготовке в процессе формообразования и предохраняет поверхность металла от повреждения и загрязнения пороховыми газами.

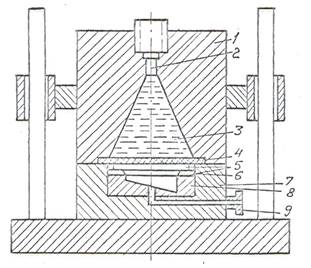

Конструкция одной из установок для штамповки давлением, образующимся при сгорании порохового заряда, показана на рис. 5.

Установка состоит из двух основных частей – подвижной верхней и неподвижной нижней. В корпусе 1 верхней части установки находится камера, заполненная водой 3, над которой размещен пороховой заряд 2 в патроне. Матрица 8 с вытяжным кольцом 6 установлена в матрицедержателе 7 нижней части установки. Воздух из формующей полости матрицы удаляется с помощью системы вакуумирования 9. Между верхней и нижней частями установки находится уплотнительная прокладка 4. Давление газов, образующихся при сгорании пороха, передается через воду штампуемой заготовке 5, вызывая ее деформацию. Поскольку масса подвижной части установки значительно превышает массу штампуемой заготовки, процесс деформирования успевает закончится до начала перемещения корпуса 1 вверх под действием сил реакции. Как только верхняя часть установки начинает перемещаться, камера открывается, и давление в ней падает.

Рис. 5. Схема установки для штамповки давлением пороховых газов.

Наибольшее применение в отечественной промышленности получили установки на пороховом энергоносителе, называемые пресс-пушками (рис. 6) [48,169], малогабаритные устройства [134].

Рис. 6. Схема пресс-пушки на пороховом энергоносителе.

Установка работает следующим образом. При спуске ударного механизма 1 происходит накол капсюля-воспламенителя порохового заряда 2, размещенного в патроннике 3 казенной части ствола и закрытого затвором 4. При достижении в патроннике определенного давления срезается чека 5 или освобождаются специальные фиксаторы, и снаряд 6 под действием давления пороховых газов с большой скоростью перемещается по гладкому стволу канала 7 и ударяет по жидкости 9, находящейся в переходнике 10, соединенном со стволом центрирующей муфтой 8. При этом кинетическая энергия движущегося снаряда сообщается жидкости, которая осуществляет деформирование заготовки 11 в матрице 12. С помощью различной технологической оснастки, присоединяемой к переходнику ствола, на пресс-пушке осуществляют операции раздачи и формообразования деталей из трубчатых цилиндрических и конических заготовок, штамповку-вытяжку деталей из плоских заготовок, калибровку, пробивку отверстий и многие другие листоштамповочные операции. На пресс-пушках возможна также и объемная штамповка.

По отношению к трубчатым деталям схема пресс-пушки является наиболее эффективной и используется автором для создания оборудования.

ЭЛЕКТРОИМПУЛЬСНАЯ И ЭЛЕКТРОМАГНИТНАЯ

ШТАМПОВКА

Наряду со штамповкой взрывом все большее применение находит штамповка высоковольтным электрическим разрядом в жидкости (электрогидравлическая, электроимпульсная штамповка).

Формование деталей электрогидравлическим способом характеризуется мощным кратковременным электрическим разрядом в жидкой среде, которая создает ударную волну, воздействующую на заготовку [25, 43, 49, 170÷181].

На рисунке 7 показана схема установки для электрогидравлической штамповки. Переменный ток трансформируется в ток более высокого напряжения, затем пропускается через выпрямитель 9 и попадает в так называемый разрядный контур, состоящий из конденсаторов 2 и рабочего искрового зазора между электродами 4, находящимися в резервуаре 5 с водой. Как только на конденсаторах достигается потенциал определенной величины, происходит пробой зазора в воздушном разряднике 3 и накопленная в конденсаторах электроэнергия очень быстро выделяется в виде искрового разряда в рабочем зазоре между электродами. Мощный искровой разряд подобен взрыву. В результате разряда в жидкости возникает ударная волна, которая, дойдя до заготовки 8, удерживаемой прижимным кольцом 6, оказывает на нее силовое воздействие и осуществляет деформирование заготовки по матрице 7. Если для полного деформирования заготовки одного импульса недостаточно, то рабочий цикл может быть повторен. Как и при штамповке взрывом, под заготовкой в полости матрицы создается вакуум. Электрогидравлическая штамповка применяется на многих операциях листовой штамповки для изготовления таких небольших и средних размеров (до 1000-1500 мм, толщиной до 3 мм) деталей, как различные элементы жесткости, окантовки, полупатрубки, законцовки, обечайки, обтекатели и т.д. Процесс отличается импульсным характером и высокой скоростью приложения нагрузки. Конденсаторы разряжаются в течение 40-50 мксек. и выделяют электроэнергию огромной мощности, исчисляемой миллионами джоулей в секунду; в рабочем промежутке разрядника возникают давления, равные сотням МПа; ударная волна, распространяющаяся в жидкости с высокой скоростью, несет в себе большую энергию, часть которой расходуется на полезную работу деформирования.