Контрольная работа: Автоматизация поточного производства

Гибкие производственные системы применяются в различных типах производства и различаются по характеру выпускаемой продукции и видам выполняемых работ, по количеству и масштабу агрегатов, объединенных в систему, по степени автоматизации отдельных элементов и всей системы в целом, уровням организационной структуры и другим признакам.

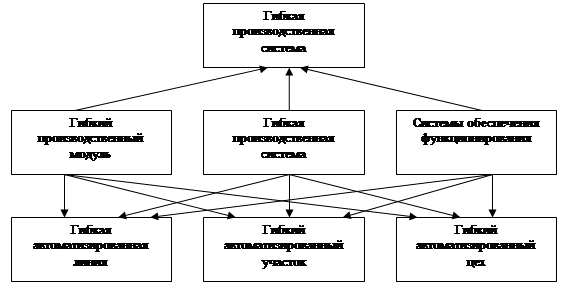

По организационным признакам различают следующие виды ГПС:

гибкая автоматизированная линия (ГАЛ) - гибкая производственная система, в которой технологическое оборудование расположено в принятой последовательности технологических операций;

гибкий автоматизированный участок (ГАУ) - гибкая производительная система, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования;

гибкий автоматизированный цех (ГАЦ) - гибкая производственная система, представляющая собой в различных сочетаниях совокупность гибких автоматизированных и роботизированных технологических участков для изготовления изделий заданной номенклатуры;

система обеспечения функционирования технологического оборудования ГПС - совокупность в общем случае взаимосвязанных автоматизированных систем, обеспечивающих проектирование изделий, технологическую подготовку их производства, управление гибкой производственной системой при помощи ЭВМ и автоматическое перемещение предметов производства и технологической оснастки.

В общем случае в систему обеспечения функционирования ГПС входят: автоматизированная транспортно-складская система (АТСС), система автоматизированного контроля (САК), автоматизированная система удаления отходов (АСУО), автоматизированная система инструментального обеспечения (АСИО), автоматизированная система управления технологическими процессами (АСУТП); автоматизированная система научных исследований (АСНИ), система автоматизированного проектирования (САПР), автоматизированная система технологической подготовки производства (АСТПП), автоматизированная система управления ГПС (АСУ ГПС) и др.

Обязательным требованием при проектировании ГПС является обеспечение блочно-модульного принципа. Составные части ГПС и ее возможные организационные структуры представлены на рисунке 1.

Рисунок 1 . Структура ГПС

Гибкий производственный модуль (ГПМ) - это автономно функционирующая единица технологического оборудования. Роботизированный технологический комплекс (РТК) - это совокупность единиц технологического оборудования, промышленного робота и средств их оснащения, автономно функционирующая и осуществляющая многократные циклы. РТК, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему.

Основными характеристиками ГПМ и РТК являются: способность работать некоторое время автономно, без участия человека; автоматическое выполнение всех основных и вспомогательных операций; гибкость, удовлетворяющая требованиям мелкосерийного производства; простота наладки, устранения отказов основного оборудования и систем управления; совместимость с оборудованием традиционного и гибкого производства; высокая степень завершенности обработки деталей с одной установки; высокая экономическая эффективность.

Эффективность ГПС обеспечивается за счет функционирования системы автоматизированного проектирования, АСТПП, АСОПП и других автоматизированных систем.

Интеграция всех автоматизированных систем в рамках АСУП ведет к созданию гибкого автоматизированного производства (ГАП). Затраты на создание, приобретение, содержание и использование средств автоматизации очень велики, поэтому автоматизация производства должна иметь социально-экономическое обоснование.

Для обеспечения эффективности ГПС выделяют две группы организационных задач:

организацию взаимодействия ГПС со смежными подразделениями предприятия;

организацию производственного процесса в самой ГПС.

Производительность оборудования ГПС оценивают как степень использования фонда времени оборудования, входящего в ее состав. Для ГПС определяют коэффициенты:

использования фонда времени Кф. в рассчитываемый по формуле:

,

,

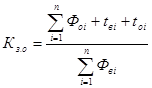

загрузки Кз. о - по формуле:

,

,

где ![]() ,

, ![]() - фонды времени работы i-го вида оборудования по управляющей программе и входящего в ГПС соответственно;

- фонды времени работы i-го вида оборудования по управляющей программе и входящего в ГПС соответственно;

![]() - время вспомогательное и обслуживания i-го вида оборудования соответственно;

- время вспомогательное и обслуживания i-го вида оборудования соответственно;

i = 1,..., n - количество оборудования в системе.

При использовании групповой технологии обработки деталей на ГПС целесообразно закреплять детали за оборудованием. Критерием закрепления деталей служит минимум переналадок.

Для каждой группы деталей i рассчитывается необходимое количество оборудования на каждой операции j:

![]()

где ![]() - количество оборудования для изготовления i-й группы деталей на каждой j-й операции;

- количество оборудования для изготовления i-й группы деталей на каждой j-й операции;