Контрольная работа: Методы нарезания зубьев цилиндрических зубчатых колёс

При диагональной подаче по сравнению с осевой улучшается сопрягаемость профилей зубьев (линии резов расположены не вдоль зуба, а под углом) прямозубых колес при обкатке; поэтому этот метод целесообразно применять и для колес, у которых в дальнейшем зубья не подвергаются чистовой обработке, например для зубчатых колес насосов. При диагональном зубофрезеровании экономично применять длинные и точные фрезы.

Зубодолбление

При долблении зубьев методом обкатки круглыми долбяками повышается производительность и точность обработки. Современные зубодолбежные станки имеют жесткую конструкцию, гидростатические подшипники и направляющие, работают с частотой ходов 2500 в минуту, удобны в работе и для автоматизации.

Для расширения технологических возможностей зубодолбежные станки нового поколения оснащают ЧПУ, шпиндель инструмента устанавливают в подвижной каретке с возможностью изменения положения долбяка вдоль оси обрабатываемого зубчатого колеса.

Это значительно расширяет технологические возможности станка и позволяет за одну установку заготовки обрабатывать двух- или трех-венцовые зубчатые колеса.

Метод обкатки круглыми долбяками более универсален, чем зубофрезерование червячными фрезами. Его применяют для нарезания колес внешнего и внутреннего зацепления с прямыми и косыми зубьями бочкообразной и конической формы. Колеса некоторых типов – блочные зубчатые колеса с близко расположенными венцами, шевронные колеса, и т.д. могут быть нарезаны только долбяками. При зубодолблении долбяками достигается более высокая точность профиля зуба и меньшая шероховатость поверхности. Колеса с малой шириной зубчатого венца более экономично обрабатывать зубодолблением, а не зубофрезерованием.

Нарезание косозубых колес отличается от нарезания прямозубых колес тем, что по мере возвратно-поступательного движения долбяк получает дополнительный поворот. Для нарезания косозубых колес внешнего зацепления долбяк должен быть также косозубым с тем же углом наклона, но с противоположным направлением. Колеса с правым направлением зубьев нарезают левым долбяком, а колеса с левым направлением – правым долбяком. При обкатке долбяк и заготовка вращаются в разных направлениях.

Нарезание шевронных зубчатых колес осуществляют на горизонтальных станках двумя спаренными косозубыми долбяками с правым и левым наклоном зуба. Долбяки работают попеременно. Если один из них производит обработку до середины ширины зубчатого венца, другой в это время перемещается обратно и наоборот, образуя таким образом шевронный зуб.

Долбяки для шевронных колес изготовляют комплектно – один правый и один левый для обработки обеих половин шевронного колеса. После затачивания диаметры долбяков в комплекте должны быть одинаковыми. Долбяки со специальной заточкой могут нарезать зубья шевронного колеса без разделительной канавки. На горизонтальных зубодолбежных станках последних моделей можно одновременно обрабатывать два колеса, расположенных на одном валу и имеющих различный модуль, диаметры и угол наклона зуба и т.д.

При обработке открытых венцов перебеги долбяка выше и ниже торца практически равны между собой. Ширина канавок для выхода долбяка в закрытых венцах необходимо учитывать при проектировании зубчатого колеса. Ширина должна быть достаточной для выхода долбяка и стружки. У косозубых колес ширина канавки для выхода долбяка должна быть такой, чтобы между режущей кромкой долбяка и торцом был достаточный зазор.

В современных зубодолбежных станках с электронной системой управления получил развитие метод со спиральной радиальной подачей – постоянной или уменьшающейся. Этот метод обеспечивает благоприятный сход стружки за счет оптимизации ее толщины в трех зонах. При спиральном движении подачи за несколько оборотов обрабатываемого колеса долбяк постепенно врезается на установленную глубину резания.

По сравнению с обычными методами долбления при методе со спиральной радиальной подачей применяют очень большие круговые подачи и малые радиальные подачи.

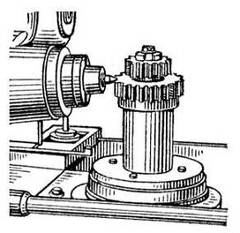

Одновременное нарезание всех зубьев резцовыми головками осуществляется на специальных зубодолбежных станках для обработки прямозубых цилиндрических колес внешнего и внутреннего зацепления, шлицев, зубчатых муфт и копиров сложной формы методом копирования.

Затылованные резцы в головке расположены радиально; их число равно числу зубьев нарезаемого колеса. Профиль режущей кромки резцов соответствует форме впадины зуба колеса.

Зубозакругление

Зубозакругление на торцах зубьев применяют для облегчения входа в зацепление и повышения срока службы переключаемых на ходу зубчатых колес. Фасонную пальцевую фрезу обычно применяют для получения радиусного закругления у прямозубых цилиндрических колес внешнего и внутреннего зацеплений. Метод обладает большой универсальностью, обеспечивает разнообразную форму закругления и хорошее качество обработки, но производительность станка и стойкость инструмента низкие.

Этот метод используют в единичном и серийном производстве; в массовом производстве его применяют, когда другие методы и инструмент не могут быть использованы.

Более эффективным методом закругления зубьев муфт и прямозубых цилиндрических колес с внешним и внутренним зацеплениями, с укороченной и нормальной высотами зубьев является метод единичного деления фасонными чашечными фрезами. Метод имеет высокую производительность, а чашечные фрезы обладают большей стойкостью, чем пальцевые. Чашечные фрезы режут металл внутренними режущими кромками.

В процессе зубонарезания на торцах зубьев колес образуются острые кромки и заусенцы, которые ухудшают качество зацепления, снижают срок службы колес в результате скола острых кромок зубьев и т.д. Поэтому у зубчатых колес после зубофрезерования и зубодолбления необходимо снимать фаски и удалять заусенцы.

Зубошевингование

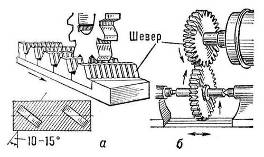

Зубошевингование дисковым шевером является наиболее распространенным и экономичным методом чистовой обработки зубьев незакаленных прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезерования или зубодолбления. Шевингование применяют для повышения точности зубчатого зацепления, уменьшения шероховатости поверхности на профилях зубьев, снижения уровня шума и т.д.

Шевингованием можно повысить точность на одну-две степени. Точность шевингованных зубчатых колес достигает 6-8-й степени, шероховатость поверхности Ra = 0,8...2,0. Точность зубчатых колес в процессе шевингования зависит главным образом от их точности после зубофрезерования или зубодолбления и коэффициента перекрытия шевера с обрабатываемым колесом, который должен быть не менее 1,6.

При шевинговании можно проводить продольную и профильную модификацию зуба. Модификация эвольвентного профиля зубьев позволяет уменьшить уровень шума и повысить срок службы зубчатой передачи. Модификацию формы зуба проводят также для компенсации деформации в процессе термической обработки.

Методы шевингования (параллельное диагональное, тангенциальное, врезное и их разновидности) различаются направлением подачи, конструкцией шевера и временем обработки. В процессе шевингования шевер иобрабатываемое колесо находятся в плотном зацеплении, а оси их расположены под углом скрещивания. На профилях зубьев шевера имеются мелкие зубцы, грани которых образуют режущие кромки. В результате прижима шевера к обрабатываемому колесу с помощью подачи стола и относительного скольжения, возникающего при пересечении осей, режущие кромки зубцов шевера при перемещении по поверхности зуба колеса внедряются в нее и снимают тонкую стружку с профиля зуба.

Холодное прикатывание зубьев