Контрольная работа: Назначение поверхностного наклепа

2. Конструкционная;

3. Содержание углерода: С = 0,30 %;

4. Содержание хрома: Cr = 1 %;

5. Содержание марганца: Mn = 1 %;

6. Содержание кремния: Si = 1%;

7. Содержание никеля: Ni = 1 %;

8. Содержание серы: S = 0.035 %;

9. Содержание фосфора: P = 0,030 %;

9) Р 12

1. Сталь быстрорежущая (высококачественная);

2. Содержание вольфрама: W = 12 %;

3. Содержание углерода: С = 1 %;

4. Содержание серы: S = 0.018 %;

5. Содержание фосфора: P = 0,025 %

10) 11 ХФ

1. Сталь легированная (высококачественная);

2. Инструментальная;

3. Содержание углерода: С = 1,1 %;

4. Содержание хрома: Cr = 1 %;

5. Содержание ванадия: V = 0,05 –0,2 %;

6. Содержание серы: S = 0.018 %;

7. Содержание фосфора: P = 0,025 %

Поверхностный наклеп. Назначение

Поверхностный наклеп – уплотнение поверхностных слоев кристаллической решетки материала механическим путем и является эффективным средством повышения усталостной прочности деталей, работающих в условиях циклических нагрузок. Наклеп может осуществляться различными способами пластической деформации поверхностного слоя: дробеструйным и центробежным способами, обкатыванием роликами, чеканкой ударниками и т. д.

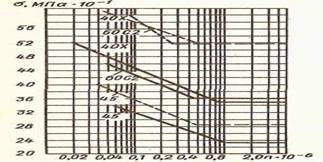

В частности, при дробеструйной обработке на поверхность деталей из специальных дробеметов с большей скоростью направляют поток твердой дроби из белого чугуна диаметром 0,4...2 мм. Удары дроби вызывают пластическую деформацию металла на глубину 0,2...0,4 мм. При обработке роликами деформация осуществляется давлением ролика из твердого металла на поверхность обрабатываемого изделия. При усилиях на ролик, превосходящих предел текучести обрабатываемого материала, происходит наклеп на нужную глубину. Создание в поверхностном слое изделия остаточных напряжений сжатия повышает предел усталости и долговечность изделий при работе (pис. 1).

Благоприятное действие поверхностного наклепа неоднократно проверялось прямыми испытаниями образцов на усталостную прочность при различных способах циклического нагружения. Предел выносливости образцов, не имеющих конструктивных концентраторов напряжений (гладких), повышается в результате поверхностного наклепа на 25—40%.

Для деталей, имеющих конструктивные концентраторы напряжений в виде прессовых посадок, галтелей, выточек и т. п., поверхностный наклеп особенно полезен. Так, например, наличие напрессованной втулки снижает усталостную прочность образцов примерно вдвое. Обкатыванием удается значительно повысить усталостную прочность, а зачастую и полностью устранить вредное влияние напрессовки. В результате поверхностного наклепа на 60% повышается предел выносливости образцов с кольцевым надрезом, на 50% —образцов с поперечным отверстием, на 30—100%—ступенчатых образцов с галтелями малого радиуса.

Рис. 1. Кривые выносливости сталей до (сплошные линии) и после (пунктирные) дробеструйного наклепа.

Высокая эффективность поверхностного наклепа для образцов с концентраторами напряжений объясняется благоприятной ролью остаточных напряжений сжатия, возникающих при пластической деформации поверхностного слоя. Они позволяют в большой мере или даже полностью устранить вредное влияние концентраторов на прочность.