Контрольная работа: Переработка полимеров и полимерных материалов

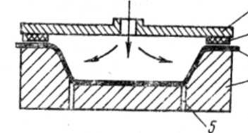

Пневмоформование в матрицу. Разогретую заготовку 3 укладывают на матрицу 4 и закрепляют поддоном 1 (рис.6) Через отверстие поддона подается сжатый воздух, под действием которого лист вытягивается и прижимается к охлаждаемым стенкам матрицы. Для охлаждения матрица имеет каналы, в которые подается вода. Для выхода воздуха из полости формы в момент формования изделия в матрице имеются воздушные каналы 5.

Рис.6. Пневмоформование в матрицу.

Данным способом могут изготавливаться изделия сложной конструкции с большой толщиной стенок. Однако при изготовлении глубоких изделий получается значительная разнотолщинность стенок. При формовании тонкостенных изделий, чтобы струя воздуха не ударяла в лист и не происходило местного утонения, в поддоне устанавливают распределитель воздуха, который подает воздух одновременно по всей поверхности, при этом воздух предварительно подогревается.

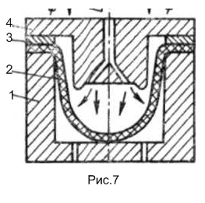

Пневмоформование в матрицу с вытяжкой листа толкателем. Этот способ применяется при изготовлении глубоких изделий. Заготовку 2 укладывают на матрицу 1, закрепляют рамой 3 и нагревают (рис.7). Затем опускается толкатель 4, происходит предварительная вытяжка заготовки, после чего через отверстия толкателя подается сжатый воздух и проводится окончательное формование изделия. Заготовка прижимается к стенкам матрицы и охлаждается. Температура толкателя обычно поддерживается на 20—30°С ниже, чем температура листовой заготовки. При более низкой температуре возможно местное охлаждение листа и формование затрудняется.

Вакуумформование

Вакуумформование — наиболее простой метод изготовления изделий из листовых заготовок; применяется менее сложная конструкция формы, за вытяжкой листа можно наблюдать визуально. Процесс изготовления изделий осуществляется в результате вытяжки под действием вакуума, как и пневмоформование он имеет несколько разновидностей.

Вакуумформование в матрицу. Листовую заготовку укладывают на матрицу, закрепляют прижимной рамой и подводят нагреватель. После разогревания листа включают вакуум между листом и матрицей создается разрежение и происходит формование изделия. При этом заготовка прижимается плотно к стенкам матрицы и охлаждается. Затем вакуум отключают, а к матрице подводят сжатый воздух, происходит выталкивание изделия.

Вакуумформование с вытяжкой толкателем. В отличие от рассмотренного способа, вначале происходит вытяжка разогретого листа толкателем, а затем формование в матрицу под действием вакуума. Применяется этот способ при изготовлении глубоких изделий, когда нужна незначительная разнотолщинность стенок.

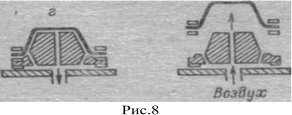

Вакуумформование на пуансоне. Лист 3 закрепляют между двумя рамами 2, затем подводят нагреватель 1 (рис.8). После нагревания заготовки поднимается пуансон 4, закрепленный на поддоне 5, и происходит предварительная вытяжка. Окончательное оформление изделия выполняется на пуансоне под действием вакуума. В данном случае совмещены две операции — вытяжка и формование, которые проводятся на пуансоне, и не требуется специального толкателя. Однако пуансон при этом должен иметь повышенную температуру, поэтому охлаждение изделия замедляется.

Этот способ находит широкое применение.

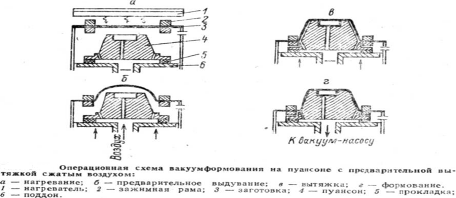

Вакуумформование на пуансоне с предварительной вытяжкой сжатым воздухом. Этот способ применяется в тех случаях, когда полимер очень чувствителен к охлаждению. Чтобы в момент вытяжки лист 3 не касался холодного пуансона 4, вначале, под листом создают давление, и лист вытягивается, как при свободном выдувании (рис.9). В образовавшуюся полусферу вводят пуансон 4, а затем включают вакуум и проводят окончательное формование изделия. Охлаждение осуществляют на пуансоне, а также за счет обдува снаружи воздухом

Рис.9.Вакуумформование на пуансоне с предварительной вытяжкой сжатым воздухом.

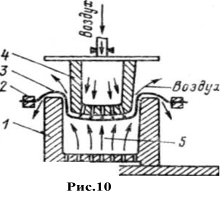

Вакуумформование с вытяжкой воздушной подушкой. В тех случаях, когда требуется изготовить глубокое изделие и обеспечить разнотолщинность стенок, применяют формование с предварительной вытяжкой листа воздушной подушкой (рис.10). Лист закрепляют между двумя рамами 2, размер которых больше матрицы, и проводят нагревание. В толкатель 4 подают подогретый воздух и начинают опускать его на лист.

Внутрь матрицы 1также подают сжатый воздух, при этом лист как бы зависает над матрицей, так как образуется воздушная подушка, в то же время он не касается толкателя. Вытяжка происходит между двумя воздушными подушками равномерно по всей поверхности заготовки. После опускания толкателя заготовка прижимается к матрице, в ней создается вакуум и происходит окончательное формование изделия.

Комбинированное формование.

При изготовлении изделий сложной конструкции, в особенности с двояковыпуклым днищем, применяют комбинированное формование (рис. 11). Лист закрепляют в раме и нагревают (/), затем подводят к форме, в которой создается давление (//). Происходит предварительная вытяжка воздухом, и пуансон вводится в полусферу заготовки (///). Затем сверху опускается толкатель, с помощью которого проводится предварительное формование внутренних элементов изделия (IV—V). Окончательное формование осуществляется под действием вакуума, который создается между листом и пуансоном (VI). Данный способ обеспечивает равномерную вытяжку листа и хорошую равнотолщинность стенок изделия.