Контрольная работа: Пластмассы и их основные компоненты. Сварка металлов и ее назначение

Для термомеханического класса сварки взаимосвязь параметров температура – давление для различных способов и различных металлов является также различной. Сварные соединения образуются при пластическом деформировании металла, причем давление назначается уменьшающимся по мере увеличения температуры процесса.

В 1802 г. акад. В. В. Петров открыл явление дугового разряда. В 1882 г. русский изобретатель Н. Н. Бенардос предложил применить электрическую дугу для сварки металлов угольным электродом. В 1888 г. горный инженер Н. Г. Славянов заменил графитовый электрод металлическим. В настоящее время около 99 % работ, выполняемых дуговой сваркой, производится по способу Славянова. Дуговая сварка по распространению занимает первое место среди других видов сварки. Ее используют при производстве всех видов подвижного состава железнодорожного транспорта, морских и речных судов, котлов, автомобилей, подъемно-транспортных сооружений, трубопроводов для газов, жидкостей и сыпучих материалов, металлических конструкций и арматуры зданий, промышленных сооружений, мостов, узлов и деталей электрических, сельскохозяйственных и других машин и механизмов. К числу металлов, свариваемых электрической дугой, относятся почти все конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы и другие металлы и сплавы.

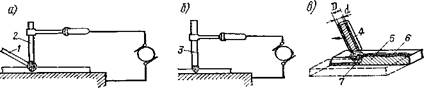

Сварка по способу Бенардоса. Сварка производится графитовым электродом 2 (рис. 4, а) с присадочным металлом от прутка 1 или без него; сварка этим способом имеет ограниченное применение. Ею пользуются для соединения с отбортовкой тонких стальных заготовок, где не требуется присадочный металл, для цветных металлов и чугуна, а также для наплавки порошковых твердых сплавов. Обычно применяют постоянный ток, причем для устойчивости дуги и лучшего прогрева стыка при сварке пользуются прямой полярностью: заготовку включают анодом (+), а электрод – катодом ( – ).

Рис. 4.

Сварка по способу Славянова. При сварке применяют металлический электрод 3 в виде проволоки (рис. 4, б). Дуга возбуждается между электродом и основным металлом и плавит их оба, причем образуется общая ванночка, где перемешивается весь расплавленный металл. Электродная проволока выпускается диаметром от 0,3 до 12 мм. Для сварки углеродистой стали применяют проволоку марок Св-08А, Св-08ГС, Св-10Г2, для сварки легированной стали различных марок – легированную проволоку марок Св-08ГС, Св-18ХГС, Св-10ХМФТ, Св-12ХПНМФ, Св-12Х13, Св-09Х16Н25М6АФ и др.

При ручной сварке пользуются электродами, покрытыми обмазкой. Обмазки бывают стабилизирующими, защитными и легирующими.

По толщине покрытия электроды бывают (ГОСТ 9466 - 75) с тонкими, средними, толстыми и особо толстыми покрытиями. Тонкие покрытия являются стабилизирующими; они состоят из мела и жидкого стекла. Находящийся в составе мела кальций выделяется в плазме дуги, ионизирует ее, тем самым способствует устойчивости горения дуги.

Средние, толстые и особо толстые покрытия обеспечивают устойчивость горения дуги, а также защиту и легирование металла. Состав этих обмазок подбирается так, чтобы вокруг дуги создавалась газовая среда, защищающая металл электрода 4 (рис. 4, в), стекающий в дуге, и металл ванночки 7 от окисления и растворения в нем газов. По мере плавления электродов обмазка шлакуется и шлак 6 равномерно покрывает шов 5, защищая металл от окисления и насыщения азотом. Кроме того, шлак замедляет охлаждение металла, что способствует выделению растворенных газов и уплотнению шва. В случае надобности в обмазку добавляют ферросплавы для легирования. Таким образом, в состав этих покрытий входят ионизирующие (например, мел), газообразующие (мука), шлакообразующие (полевой шпат) вещества, а также раскислители (ферромарганец) и легирующие компоненты.

Во всех случаях, когда сварная конструкция должна выдерживать большие нагрузки, применяют электроды с толстыми и особо толстыми покрытиями, обеспечивающими прочность и вязкость шва, не уступающие основному металлу.

Электрические параметры дуги могут изменяться в широких пределах: применяют токи от 1 до 3000 А при напряжении от 10 до 50 В; мощность дуги – от 0,01 до 150 кВт. Такой диапазон мощности дуги позволяет использовать ее для сварки как мельчайших, так и больших и тяжелых изделий.

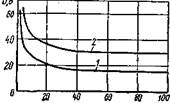

Напряжение дуги в зависимости от силы тока выражается кривыми, приведенными на рис. 5 , определяющими вольтамперную или статическую характеристику дуги (1 – для дуги 3 мм; 2 – для дуги 6 мм). Приведенные кривые показывают, что при токе свыше 50 А (наиболее часто применяемых при сварке) напряжение горения дуги почти не зависит от силы тока и определяется длиной дуги.

Рис. 5.

Типичными пороками сварных швов являются непровар (местное отсутствие сплавления между наплавленным и основным металлом), пористость металла швов, шлаковые включения, трещины, пережог (окисление металла в шве и прилегающей к нему зоне).

Аппаратура для сварки. Дуговая сварка возможна на постоянном и переменном токах. Дуга на постоянном токе устойчивее, но расход электроэнергии выше. Для питания дуги постоянным током применяют генераторы и выпрямители.

Сварочные аппараты и генераторы делят на однопостовые – для питания одной дуги и многопостовые – для питания нескольких дуг. Для сварки используют стандартное напряжение тока (220, 380, 500 В).

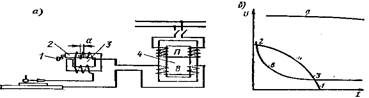

На рис. 6 , а приведена схема включения сварочного аппарата переменного тока. Первичная обмотка П трансформатора 4 подключается к сети; ко вторичной обмотке В низкого напряжения (55 - 65 В) подключается регулятор тока (дроссель) 3. Ток регулируется изменением индуктивного сопротивления дросселя: часть 2 сердечника может перемещаться с помощью винта от вращения рукоятки 1, при этом изменяется воздушный зазор а, а также регулируется сварочный ток.

Сварочные генераторы постоянного тока приводятся в действие электродвигателем или двигателем внутреннего сгорания.

Генераторы, питающие силовую и осветительную сети, должны обеспечивать постоянное напряжение независимо от нагрузки (величины тока, идущего потребителям). Внешняя вольтамперная характеристика таких генераторов близка к прямой, параллельной абсциссе (кривая а на рис. 6 , б).

Обмотка сварочных генераторов и трансформаторов должна быть предохранена от разрушения токами короткого замыкания при возбуждении дуги. Внешняя вольтамперная характеристика этих генераторов и трансформаторов должна быть падающей (кривая б), т. е. напряжение должно уменьшаться с увеличением тока, а при токе короткого замыкания напряжение должно уменьшаться до нуля (точка 1); напряжение холостого хода должно быть достаточным для возбуждения дуги.

Рис. 6

Сварочные генераторы и трансформаторы должны обладать хорошими динамическими свойствами, т.е. мгновенно реагировать на изменение вольтамперной характеристики сварочной дуги. Падающая характеристика в сварочных генераторах обеспечивается воздействием магнитного поля якоря на магнитное поле полюсов генератора: а в сварочных трансформаторах – последовательным включением индуктивного сопротивления – дросселя (рис. 6, б).

Кривая б вольтамперной характеристики источника питания дважды пересекает кривую вольтамперной характеристики дуги; точка 2 характеризует параметры тока при возбуждении дуги, точка 3 – параметры ее устойчивого горения.

Для защиты глаз и лица сварщика от действия лучей дуги применяют щитки и шлемы с темными специальными стеклами, поглощающими ультрафиолетовые лучи.

Автоматизация электродуговой сварки. При ручной сварке сварщик должен поддерживать дугу, подавать электрод по мере его расходования и передвигать дугу вдоль шва. Автоматизация этих приемов приводит к автоматической сварке.

Сущность способа автоматической дуговой сварки под флюсом состоит в следующем. Сварочная головка 5 (рис. 7 ) подает в зону дуги электродную проволоку 3 из кассеты 6. Для питания дуги, образующейся между основным металлом 2 и электродной проволокой, обычно пользуются переменным током. По мере об?