Контрольная работа: Предотвращение ошибок или "покэ-ека"

Приемы защиты от ошибок, или «покэ-ёка», применяются с целью предотвращения попадания дефектной продукции на следующий этап производства. Для избавления от ошибок необходимо, чтобы проверка качества продукции являлась составной частью любой операции, и оборудование было снабжено сенсорами для обнаружения ошибок и остановки процесса. Метод защиты от ошибок, применяемый в сочетании с другими инструментами экономного производства, служит гарантией того, что продукт не имеет дефектов, а процесс его производства протекает без сбоев.

После появления подхода «пока-ека», он был успешно применен на различных заводах, был установлен рекорд продолжительности работы без дефектов, равный двум годам. В 1968 г. на металлургическом заводе в г. Сага (SagaIronworks) Синго создал систему пре-автоматизации (Рге-Automationsystem), которая позже была распространена по всей Японии.

С 1975 года Сигео Синго развивал концепцию «ноль дефектов» на заводе стиральных машин фирмы MatsushitaElectric в г. Сизуока. Работал над совершенствованием технологических процессов, основанных на фундаментальных подходах, включая высокоскоростное нанесение гальванического покрытия, моментальную сушку и исключение разметки. Данная концепция применяется там и сейчас.

Рисунок – Использование приемов защиты от ошибок

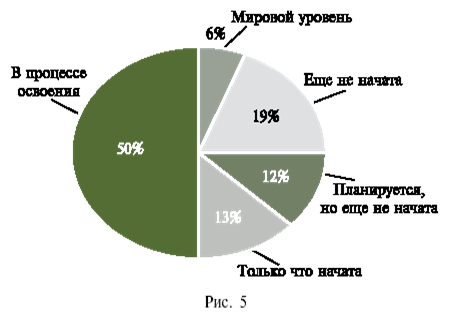

Если мы посмотрим на результаты опроса (рис. 2), то увидим, что 6% респондентов утверждают, что их компании достигли мирового уровня в области защиты от ошибок (опрос проводился консалтинговой компанией PalmTree, Inc., занимающаяся пропагандой и развертыванием концепции экономного производства, в начале 2003 г. среди членов Ассоциации производителей штата Иллинойс (США)). Среди этих 6% и компания Northrop Grumman Corp. - производитель электронно-лучевых трубок. Как заявил представитель компании Э. Шаудт, подобные успехи были достигнуты в результате ежедневной работы, в ходе которой деятельность каждого работника цеха оценивается по многим параметрам, а именно: соблюдение графика, уровень качества, снижение дефектности и другие измеряемые параметры экономного производства. Поскольку концепция экономного производства является составной частью повседневной производственной деятельности, все работники осознают, что чем лучше их показатели по любому из этих параметров, тем лучше их финансовое положение и больше возможностей для карьерного роста.

Система пока-ека применяется также в японской компании предприятии «Omron». Данная компания успешно сотрудничает с российскими предприятиями. Среди тех, кто сегодня использует автоматику «Omron», - АО «КамАЗ» и АО «АвтоВАЗ», череповецкий металлургический комбинат «Северсталь» и Западно-Сибирский металлургический комбинат, Красноярская ГЭС и НПО «Энергия». Процесс производства в компании «Omron» автоматизирован настолько, что практически исключает участие в нем человека, действия которого чаще всего и могут служить причиной брака. Поэтому-то компании и удается работать по принципу: нуль дефектов, 100-процентный контроль и 100-процентная надежность. Два европейских завода компании, находящиеся в Германии и Нидерландах, имеют сертификат соответствия их систем качества международным стандартам ISO серии 9000.

Список использованной литературы

1 Рамперсад Хьюберт К. Общее управление качеством: личностные и организационные изменения / Пер. с англ. – М.: ЗАО «Олимп-Бизнес», 2005. – 256 с.

2 //Япония сегодня. «Гуру менеджмента» (статья о Сигео Синго)

3 http://www.certicom.kiev.ua/index.html

4 //Методы менеджмента качества, №9, 2005 г. «Предотвращение ошибок, или покэ-ёка», стр. 42