Контрольная работа: Проектирование привода ленточного транспортера

Смазывание зубчатых зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибрации.

Смазывание зубчатого зацепления.

а) способ смазки:

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до погружения колеса на всю длину зуба. Колеса при вращении увлекают масло, разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которая покрывает поверхность расположенных внутри корпуса деталей. Картерное смазывание применяют при окружной скорости зубчатых колес и червяков от 0,3 до12,5 м/с.

![]()

б) выбор сорта масла:

Выбор сорта масла зависит от значения расчетного контактного напряжения в зубьях σН и фактической окружной скорости колес V .

σН =480МПа

V = 1,16 м/с

По таблице определяем сорт масла: И-Г-А-68 ГОСТ 17479.4-87

68 -класс вязкости, И – индустриальное, Г – для гидравлических систем, А – масло без присадок

в) определение уровня масла:

в цилиндрических редукторах должны быть полностью погружены в масляную ванну зубья колеса

2·m < hм < 0,25d2

2·2 < hм < 0,25·578 = 144,5

г) контроль уровня масла:

для наблюдения за уровнем масла, находящегося в корпусе редуктора выбираем жезловый маслоуказатель, т.к. он удобен для осмотра, его конструкция проста и достаточно надежна.

д) слив масла:

При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе редуктора предусматривают сливное отверстие, закрываемое пробкой (с цилиндрической резьбой).

е) отдушины:

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхних точках.

5. Проверочный расчет шпоночных соединений на срез и на смятие

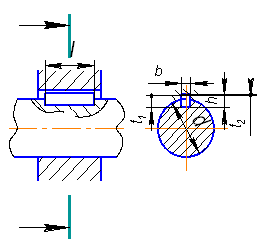

Подбор шпоночных соединений был выполнен в процессе 1-го этапа эскизной компоновки. Все шпонки призматические (ГОСТ 233360-78) (см. рисунок 8)

Шпонка испытывает напряжение смятия боковых поверхностей (sсм ) и напряжение среза (tср ), которые и необходимо рассчитать. Расчет носит проверочный характер.

![]()

![]()

Рисунок 8

где Т – крутящий момент на валу, Н×мм;

d – диаметр вала, мм;