Контрольная работа: Проектирование зажимного приспособления для детали корпуса

K1 - поправочный коэффициент, учитывающий

вид поверхности детали K1=1,0

K2 - поправочный коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента.

K2Pz= 1,05 - для силы Рz, [3, с.383]

K2Py= 1,4 - для силы Рy, [3, с.383]

K3 - поправочный коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей детали K3=1,2

K4 - поправочный коэффициент, учитывающий непостоянность силы зажима различаемой силовым приводом приспособления K4=1,0

K5 - поправочный коэффициент учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах K5 =1,0

![]()

Так как значение коэффициент K меньше 2,5, то принимается значение 2,5 [3, с.384].

Коэффициент трения между заготовкой и сменными кулачками fпримем f= 0,18 [1, с.384 ].

![]() Н

Н

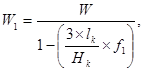

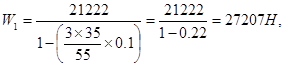

Величина усилия зажима W1, прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с силой зажима W определим по [1, с.387].

где lk – вылет кулачка, мм;

Hk – длина направляющей постоянного кулачка, мм;

f – коэффициент трения направляющих.

f = 0.1 – для полусухого кулачка, bc =30 мм.

Постоянного кулачка Вс = 50 мм.

Длина кулачка Нк = 55 мм, вылет lк = 35мм.

Подставив в формулу получим:

1.6 Расчет зажимного механизма

При расчете зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом увеличивается и передается кулачку определим по [3, с.389].

![]()

где ic – передаточное отношение по силе зажимного механизма.

Данное соотношение для клинового мезанизма.

![]()

где α – угол наклона клина α = 15°.