Контрольная работа: Сборка разъёмных соединений

1. Общее понятие соединений и разъемных соединений

2. Резьбовые соединения

3. Зубчатые (шлицевые) соединения

Список литературы

1. Общее понятие соединений

Соединение — это любое подвижное или неподвижное сопряжение двух деталей, из которых одна полностью или частично входит в другую. В соединении различают охватывающую и охватываемую поверхности. Для цилиндрических соединений охватывающей поверхностью будет отверстие, а для охватываемой — вал.

Изготовляемые промышленностью машины, станки, приборы и аппараты состоят из различных определенным образом объединенных и взаимосвязанных деталей; которые соединяются между собой различными способами. Соединение деталей обеспечивает их определенное взаимное положение в процессе работы.

Различают разъемные и неразъемные соединения деталей. К разъемным относят соединения, допускающие разборку и повторную сборку соединяемых деталей без разрушения и повреждения. К ним относятся, например, соединения, выполняемые с помощью болта с гайкой.

К неразъемным относят соединения деталей с жесткой механической связью, сохраняющейся в течение всего срока их службы. Разборка таких соединений невозможна без разрушений или повреждений самих деталей или связывающих их элементов. К неразъемным можно отнести, например, соединения деталей сваркой, заклепками, пайкой.

В свою очередь, разъемные соединения делятся на подвижные, допускающие перемещение одной детали относительно другой, и неподвижные, в которых детали не могут перемещаться одна относительно другой. Примером подвижного соединения деталей может быть соединение подвижной гайки с винтом суппорта токарного станка, а неподвижного — соединение деталей при помощи винта.

Выделяют также группы специальных соединений, к которым относятся соединения деталей в передачах у машин, например соединения зубчатых колес. Сюда же относят соединения деталей с помощью пружин, когда после снятия нагрузки детали надо вернуть в исходное положение.

На чертежах соединений деталей используют их полные, упрощенные или условные изображения. Иногда (например, при обозначении сварки, пайки и др.) применяют дополнительные условные обозначения.

Разъемные соединения допускают многократную сборку и разборку. К ним относят резьбовые, штифтовые, шпоночные, шлицевые соединения. Выбор типа соединения зависит от предъявляемых к нему требований: конструктивных, технологических и экономических.

В настоящее время в машиностроении широкое распространение получили разъемные соединения: резьбовые, зубчатые (шлицевые), шпоночные, штифтовые, шплинтовые, клиновые, соединения сочленением.

Большое распространение в современном машиностроении получили разъемные соединения деталей машин, осуществляемые с помощью резьбы. Резьбовое соединение может обеспечивать относительную неподвижность деталей или перемещение одной детали относительно другой. Основным соединяющим элементом в резьбовом соединении является резьба.

Резьбой называется поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. При этом образуется винтовой выступ соответствующего профиля, ограниченный винтовыми и цилиндрическими или коническими поверхностями (Рис.1)

Рис.1

2. Резьбовые соединения

соединение резьбовое зубчатое

Резьбовыми называют соединения составных частей изделия с применением деталей, имеющих резьбу. Они наиболее распространены в приборо- и машиностроении. Резьбовые соединения бывают двух типов: соединения с помощью специальных резьбовых крепежных деталей (болтов, винтов, шпилек, гаек) и соединения свинчиванием соединяемых деталей, т.е. резьбы, нанесенной непосредственно на соединяемые детали.

Достоинствами резьбовых соединений являются простота, удобство сборки и разборки, широкая номенклатура, стандартизация и массовый характер производства крепежных резьбовых деталей, взаимозаменяемость, относительно невысокая стоимость и высокая надежность.

Недостатками резьбовых соединений являются наличие концентраций напряжений во впадинах резьбы, что снижает прочность соединений; чувствительность к вибрационным и ударным воздействиям, которые могут привести к самоотвинчиванию и низкая точность взаимоположения соединяемых деталей.

Основным элементом соединения является резьба, т.е. поверхность, которая образуется при винтовом движении плоской фигуры по цилиндрической или конической поверхности. Соответственно различают цилиндрическую и коническую резьбы. По профилю выступа и канавки резьбы в плоскости осевого сечения резьбы делятся на треугольные, трапецеидальные симметричные, трапецеидальные несимметричные или упорные, прямоугольные и круглые.

По назначению резьбы разделяют на крепежные, крепежно-уплотнительные и ходовые. Крепежные резьбы применяют для соединения деталей, а ходовые – в передаточных механизмах.

Крепежные резьбы имеют, как правило, треугольный профиль с притупленными вершинами и дном впадин. Это повышает прочность резьбы и стойкость инструмента при получении резьбы. Крепежная резьба бывает метрической, дюймовой и трубной. Наиболее широко применяется метрическая резьба. Угол профиля, т.е. угол между смежными боковыми сторонами резьбы в плоскости осевого сечения, метрической резьбы a = 60°. Стандартом предусмотрена резьба с крупным и мелким шагом. Резьбу с крупным шагом обозначают М (метрическая), при этом указывают значения наружного диаметра, например, М6, М8 и т.д. Для резьб с мелким шагом дополнительно указывают значение шага, например, М6´0,75, М8´1 и т.д.

Дюймовая резьба используется при замене деталей устройств, импортируемых из стран с дюймовой системой мер, угол профиля ее a = 55°.

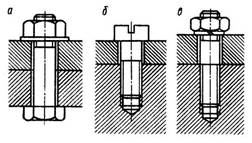

Основными крепежными деталями резьбовых соединений являются болты, винты, шпильки, гайки, шайбы и стопорные устройства, предохраняющие гайки от самоотвинчивания. Рассмотрим каждое из них. Болт – цилиндрический стержень с шестигранной головкой на одном конце и резьбой – на другом. Болты в соединении используют в комплекте с гайкой, при этом резьба в соединяемых деталях не используется (рис. 1, а).

Винты – цилиндрические стрежни с головкой на одном конце и резьбой – на другом. Винт ввертывается в резьбовое отверстие одной из скрепляемых деталей (Рис. 2, б), головки винтов могут иметь различную форму (цилиндрическую, полукруглую и др.).

Рис.2

Шпилька – цилиндрический стержень с резьбой на обоих концах, одним концом она ввертывается в одну из скрепляемых деталей, а на другой ее конец навертывается гайка (Рис. 2, в). Соединения при помощи шпилек применяют в тех случаях, когда в одной из соединяемых деталей нельзя выполнить сквозное отверстие и материал этой детали (с резьбой) не обладает высокими прочностными свойствами (пластмасса, алюминиевые, магниевые сплавы). Поэтому применение винта при частой разборке и сборке соединения из-за малой прочности резьбы не рекомендуется. Шпилька же ввинчивается в деталь с резьбой малой прочности только один раз – при сборке, при последующих разборках и сборках будет свинчиваться только гайка. Замечено, что шпильки из-за отсутствия головок и концентрации напряжений в местах сопряжения головки со стержнем всегда прочнее винтов тех же размеров при действии динамических и переменных нагрузок.

Гайки служат для соединения скрепляемых с помощью болта или шпильки деталей. Как и головки винтов, гайки могут иметь разнообразную форму.

Назначение шайб, подкладываемых под гайку, головку винта или болта, – предохранение поверхностей деталей от задира при затягивании, увеличение опорной поверхности и стопорение.

Болты, винты, гайки изготавливают из углеродистых и легированных сталей. Крепежные детали общего применения изготавливаются чаще всего из стали марок Ст3, Ст4, Ст5 без последующей термообработки. Более ответственные детали изготавливаются из сталей 35, 45, 40Х, 40ХН с поверхностной или общей термообработкой. Мелкие винты делают из латуни ЛС59-1, дюралюминия Д1, Д16. Для защиты поверхности крепежных деталей от коррозии, придания им необходимого цвета применяют цинкование, хромирование, кадмирование.

Угол подъема винтовой линии резьбы (j = 1,5 … 2,5°) меньше угла трения в резьбовом соединении (r» 3°). Этим обеспечиваются условия самоторможения и предохранения от самоотвинчивания. Однако при вибрации, тряске, динамических и транспортных воздействиях наблюдаются ослабления резьбовых соединений, поэтому предусматривают их стопорение.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--