Контрольная работа: Шлифование

Магнезиальная (магнезит и хлористый магний) и силикатная (смесь глины, кремневой пыли и жидкого стекла) связки делают абразивный инструмент мягким, малопрочным и малопроизводительным, а потому применяются редко. Для изготовления алмазных и эльборовых кругов используют бакелитовые, керамические, а также металлические связки (чаще бронзу).

Твердость абразивного инструмента. Под твердостью абразивного инструмента подразумевается способность связки удерживать зерно в инструменте при воздействии на него внешних сил. Чем легче выкрашивается зерно из инструмента, тем мягче инструмент, и наоборот. Твердость – важная характеристика абразивного инструмента, от которой во многом зависят производительность и качество обработанной поверхности. Слишком твердый круг будет способствовать возникновению прижогов на обработанной поверхности или требовать частой правки, так как затупившиеся зерна не выкрашиваются из твердой связки. Работа затупленными зернами приводит к большей затрате мощности, кбольшему трению и тепловыделению, что может вызвать не только прижоги обработанной поверхности, но и коробление летали. Слишком мягкий круг будет осыпаться, т. е. быстро изменять свою форму и размеры. Поэтому для каждого конкретного случая обработки требуется инструмент определенной твердости.

Твердость характеризуется и определяется ГОСТ 18118 – 72, согласно которому установлена следующая шкала твердости абразивного инструмента: Ml – МЗ – мягкий; СМ1 и СМ2 – средне мягкий; С1 и С2 – средний; СТ1 – СТЗ – среднетвердый; Т1 и Т2 – твердый; ВТ – весьма твердый; ЧТ – чрезвычайно твердый. Цифры 1, 2 и 3 характеризуют твердость абразивного инструмента в порядке ее возрастания. Определение и контроль твердости абразивных инструментов производят двумя основными методами: 1) пескоструйным (по глубине лунки на инструменте, образованной под действием определенного объема кварцевого песка, выбрасываемого под давлением 1,5 кгс/см2 ); 2) вдавливанием стального шарика.

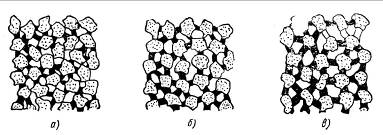

Структура абразивного инструмента. Кроме материала зерна, зернистости, твердости и связки, абразивный инструмент определяет еще и структура. Структура характеризует строение абразивного инструмента в зависимости от количественного соотношения между зернами, связкой и порами в единице объема.

|

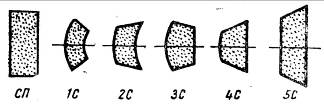

Абразивный инструмент имеет 13 основных номеров структур (О – 12), которые делятся на три группы (рис. 2): плотные (0 – 3), среднеплотные (4 – 6) и открытые (7 – 12). Номер структуры определяет промежутки (расстояние) между зернами: чем больше номер, тем больше промежуток. Правильный выбор структуры абразивного инструмента будет способствовать меньшему заполнению пор стружкой, а следовательно, и повышению производительности. При повышении номера структуры уменьшаются прижоги обработанной поверхности. В отдельных случаях применяют высокопористые круги (номер структуры от 13 до 18), в которых размер и количество пор увеличены.

Маркировка абразивного инструмента. Для конкретных условий обработки требуется абразивный инструмент с определенными физико-механическими данными. В связи с этим его маркируют с указанием полной характеристики (абразивный материал, зернистость, твердость, связка, структура, форма, размер и максимальная окружная скорость). Например, маркировка

Э950СМ1К5

ПП150Х50Х65

30 – 35 м/с означает, что шлифовальный круг – из белого электрокорунда 9, зернистостью 50, среднемягкий 1, на керамической связке, структура № 5; форма плоская прямого профиля, с наружным диаметром 150, шириной (высотой) 50, диаметром отверстия 65 мм; окружная скорость не более 30 – 35 м/с.

3. Форма абразивного инструмента

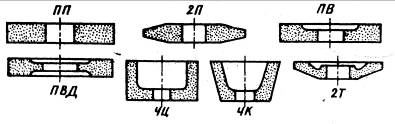

Шлифовальные круги. Основные формы шлифовальных кругов представлены на рис. 3. По ГОСТ 2424 – 67 предусмотрено 22 профиля шлифовальных кругов диаметром 3 – 1100 мм, высотой 0,18 – 250 мм, с диаметром отверстий 1 – 305 мм.

Плоские круги прямого профиля ПП применяют для круглого наружного, внутреннего и бесцентрового шлифования, для плоского шлифования периферией круга и для заточки инструмента. В последнем случае в качестве рабочей поверхности используют как торцовые поверхности, так и цилиндрическую. Плоские круги с двусторонним коническим профилем 2П применяют для шлифования зубьев шестерен и шлифования резьбы. Плоские круги с выточкой ПВ и с двусторонней выточкой ПВД характерны тем, что в выточках помещаются зажимные фланцы, которые позволяют более свободно подвести круг к обрабатываемой заготовке и совместить круглое шлифование с подрезкой торца. Круги форм ПВД применяют также при бесцентровом шлифовании (для ведущих кругов). Цилиндрические круги-чашки ЧЦ применяют для заточки инструментов и для плоского шлифования торцом, имея надежное (фланцевое) крепление к шпинделю станка. Конические круги-чашки ЧК применяют для заточки режущего инструмента и плоского шлифования. Работа ведется торцом круга, который вследствие малой поверхности легко поддается правке. Коническая форма чашки облегчает подвод затачиваемого инструмента к рабочей поверхности круга. Круги-тарелки 2Т имеют две конические поверхности (под углом α = 25° и β = 5°), что облегчает

|

правку круга по конической поверхности, которая при заточке винтовых поверхностей режущего инструмента является рабочей поверхностью.

Абразивные инструменты (в том числе и шлифовальные круги) по ГОСТ 4785 – 64 изготовляют по классам А или Б. Круги класса А более качественны (выше геометрическая точность, меньше неуравновешенность, более равномерная твердость). Алмазные и эльборовые круги. Алмазные

|

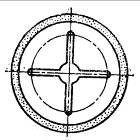

круги имеют алмазоносное кольцо (толщиной 1 –5 мм),- закрепленное на корпусе из дуралюмина или стали (рис. 4). Концентрация алмазных зерен в единице объема алмазоносного слоя 50, 75, 100 и 150% (за 100%-ную концентрацию условно принято содержание 0,878 мг алмазного порошка в 1 мм3 алмазоносного слоя). Плоские алмазные круги прямого профиля малых размеров (диаметром до 13 мм) делаются цельными, без металлического корпуса.

По ГОСТ 9206 – 70 шлифпорошки из синтетических алмазов, используемые для кругов и другого вида алмазного инструмента, выпускаются пяти марок: АСО, АСР, АСВ, АСК и АСС. По мере перехода от марки АСО к марке АСС прочность шлифпорошков на сжатие повышается; например, для зернистости 160/125 прочность зерен алмазов, указанных по порядку марок, выражается как 1 :2; 14 : 2; 96 : 5; 35 : 10.

Шлифпорошки из природных алмазов выпускают одной марки – А. Алмазные микропорошки из синтетических алмазов выпускают двух марок – АСМ и АСН, а из природных алмазов – марок AM и АН. Микропорошки марок АСН и АН имеют более высокую абразивную способность, чем микропорошки АСМ и AM. Алмазные зерна имеют более острые углы между гранями, что способствует получению более качественной обработанной поверхности по сравнению с другими абразивными материалами (Э, ЭБ, ЭТ, КЧ, КЗ, ВцС).

Наряду с кругами плоского прямого профиля алмазные круги делают чашечными, тарельчатыми, специальными (профильными) ; по ГОСТ 16167 – 70 16181 – 70 выпускается 14 форм алмазных кругов различных размеров. При обозначении формы алмазных кругов впереди ставится буква А (например, АПП, АПВ, АЧК).

Алмазные круги применяют для заточки и доводки инструмента, оснащенного твердым сплавом (что по сравнению с обычной заточкой и доводкой способствует повышению стойкости инструмента в 2 раза), а также для шлифования различных заготовок из твердых сплавов, из труднообрабатываемых и неметаллических материалов.

|

Эльборовые круги с режущим зерном из эльбора (Л) делают подобно алмазным кругам, в виде эльборового слоя, закрепленного на металлическом корпусе. Концентрация эльборовых зерен в слое 100, 125 и 150%. По сравнению со стандартным абразивным и алмазным инструментом инструмент из эльбора имеет более высокие режущие свойства и стойкость, почти не имеет засаливания в процессе шлифования и работает с меньшим тепловыделением. Все это делает эльбор одним из самых перспективных абразивных материалов. Наибольший эффект эльборовые круги обеспечивают при шлифовании деталей из закаленных до высокой твердости (HRC 60 и более) сталей и сплавов, при чистовой заточке режущего инструмента из быстрорежущих сталей, при чистовом шлифовании точных деталей из жаропрочных и нержавеющих сталей, при чистовом шлифовании профиля резьбы.

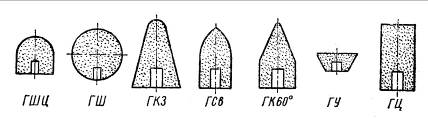

Шлифовальные головки. По ГОСТ 2447 – 64 шлифовальные головки выпускаются семи форм (рис. 5). Они применяются для внутреннего шлифования и для зачистки заготовок, когда не могут быть применены шлифовальные круги. Головки не имеют сквозных посадочных отверстий и приклеиваются к специальным шпилькам; диаметр головки 3 – 40 мм.

Шлифовальные сегменты. ГОСТ 2464 – 67 предусмотрены сегменты десяти различных форм; некоторые из них приведены на рис. 383; длина сегментов 60 – 300 мм. Сегменты применяют для плоского шлифования; шлифовальный круг в этом случае состоит из нескольких сегментов, закрепленных тем или иным способом в головке (см. рис. 6) или в патроне. К достоинствам сегментных кругов относится то, что при повреждении какого-либо сегмента не надо выбрасывать весь круг, так как поврежденный сегмент легко заменяется новым.

|

Пространство между сегментами облегчает подвод смазочно-охлаждающих жидкостей к месту резания, отвод стружки и отработавших частиц круга. Меньшая площадь соприкосновения круга с заготовкой способствует и уменьшению нагрева шлифуемой заготовки.

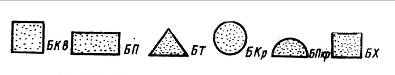

Шлифовальные бруски. По ГОСТ 2456 – 67 предусмотрено шесть форм сечений брусков (рис. 7).

|

Шлифовальные бруски применяют для ручных слесарных работ, а также для хонингования и суперфиниширования (отделочных операций); в последних случаях используют бруски квадратные БК, плоские БП и специальные плоские хонинговальные БХ, которые закрепляют в специальных головках.

Шлифовальные шкурки. Шкурки состоят из основы (бумаги, хлопчатобумажной ткани), на которую наклеены абразивные зерна, и применяются для ручной и машинной зачистки и отделки различных деталей. Для шкурок, работающих без водного охлаждения, применяют мездровый клей; для работы с водным охлаждением шкурку (водостойкую) изготовляют на специальных лаках и смолах. Шкурки делают в виде листов и лент.

Кроме рассмотренных основных форм абразивного инструмента, абразивные зерна используют для шлифовальных дисков на фибровой основе, для бесконечных лент (на тканевой основе), для абразивных паст (когда зерна связываются маслами, воском, животными жирами, стеарином и др.). Пасты применяют для доводки (притирки) режущего инструмента и отдельных деталей машин.

Заключение

В заключении отметим, что все большее применение находит обработка с применением абразивной ленты. Этот метод применяется для черновой, чистовой и отделочной обработки и во многих случаях обеспечивает значительное повышение производительности труда.

Обработка же абразивными материалами является малоотходной и, в перспективе, будет вытеснять обработку металлическим инструментом.