Контрольная работа: Структуры и компоновочные схемы гибких производственных модулей и систем

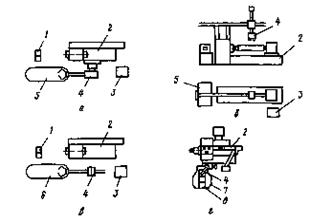

Промышленные роботы применяют не только в токарных, но и в других станках. На рис. 4, г показана схема (вид в плане) применения промышленного робота в многоцелевом станке 2, предназначенном для изготовления корпусных деталей. Рядом со станком 2 находится стеллаж 7 для накопления заготовок 8 и деталей. Промышленный робот 4 устанавливаем заготовки со стеллажа в рабочую зону станка и переносит детали из рабочей зоны в стеллаж.

Станки различных видов при наличии в их составе промышленных роботов получили название роботизированных технологических комплексов (РТК). Началом (входом) комплекса и его окончанием (выходом) являются различного рода накопители (см. рис. 4). Такие ГПМ в виде РТК применяются в ГАУ или ГАЦ.

Типовые компоновочные схемы ГПС

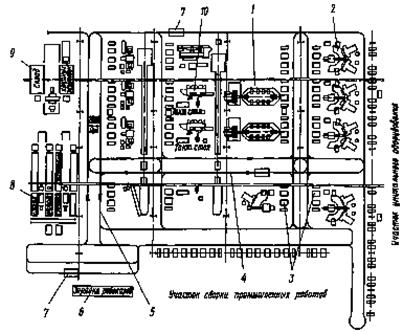

ГАЦ 1-го уровня автоматизации для изготовления промышленных роботов, созданный на Московском станкостроительном объединении "Красный пролетарий", показан на рис. 5. Цех состоит из участков станков, собранных по группам: многоцелевых с накопителем 1 спутников, токарных 10, сверлильных 2 и других, оснащенных промышленными роботами. Предусмотрен участок уникального оборудования и участок сборки промышленных роботов. Транспортная система, связывающая участки станков со складом мелких и средних заготовок 8 и складом крупных заготовок 9, выполнена на базе робокаров 7, перемещающихся по заданной траектории, обеспеченной прокладкой низкочастотного кабеля в полу. Транспортная система включает в себя три основных робокара и один запасной. От автоматизированного склада робокар с грузом может быть по заданию ЭВМ (на рисунке не показана) направлен по любому из рабочих маршрутов. Вдоль указанных маршрутов расположены позиции 3 выгрузки поддонов с грузом, поступающим со склада, и погрузки поддонов с грузом, возвращающимся с производственных участков в склад. Здесь же располагаются видеотерминалы Т для связи операторов участка со складом.

Рис. 4 - Схемы расположения промышленных роботов в ГПМ:

Рис. 5 - План гибкого автоматизированного участка 1-го уровня автоматизации

Возврат робокара на склад с рабочих маршрутов осуществляется по маршруту 4, свободному от позиций выгрузки-погрузки. Перемещение робокара осуществляется в одном направлении, без реверсирования. Робокары. возвращающиеся по маршруту 4, а также от позиций у автоматизированных складов, могут быть направлены по маршруту 5 для подзарядки у станции зарядки 6. Предусмотрен также резервный маршрут для расположения излишних в данный момент робокаров. Оперативные накопители поддонов и приемные позиции поддонов у станков и автоматизированных складов выполнены в виде роликовых конвейеров. Автоматизированная транспортно-складская система осуществляет складирование, комплектование и доставку по запросу операторов в производственные участки заготовок, режущего и мерительного инструмента, оснастки и технической документации в поддонах после выполнения предыдущего задания. Переналадку станков для выполнения нового задания (изготовления партии новых изделий), включая смену приспособления, инструмента, подачу и закрепление очередной заготовки и ее выгрузку со станка в тару, осуществляет оператор также, как в автономно эксплуатируемых ГПМ.

Система планирования и управления. Система планово-предупредительного обслуживания рабочих мест (ППОРМ)

Для улучшения организации производства применяются система планирования и управления на базе вычислительной техники, а также система планово-предупредительного обслуживания рабочих мест (ППОРМ). Назначение ППОРМ — своевременное обеспечение рабочих мест в соответствии со сменными заданиями всем необходимым для непрерывной и производительной работы. Функционирование системы ППОРМ позволяет сократить внутрисменные простои производственных рабочих в 2 раза.

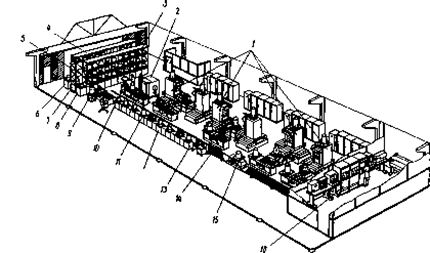

ГАУ ГПК-1 2-го уровня автоматизации показан на рис. 6. Разработанный в НИАТ ГАУ предназначен для изготовления корпусных и кольцевых деталей диаметром до 800 мм и высотой до 800 мм. АТСС ГТК-1 транспортирует детали массой (со спутником) до 1000 кг, число ячеек оперативного накопителя спутников 10. ГАУ ГПК-1 характеризуют:

а) широкие технологические возможности, обеспечивающие обработку с высокой точностью (± 0,01 мм при позиционировании) корпусов как прямоугольной, так и сложной пространственной формы на четырех и пяти координатных ГПМ, входящих в состав ГПК-1, оснащенных современной системой ЧПУ типа CNC (со встроенной микро-ЭВМ), автоматической сменой инструмента (из магазина емкостью в 30 инструментов на каждый шпиндель), устройством контроля размера фактической поверхности;

б) высокая производительность обработки благодаря возможности реализации высоких режимов резания (частоты вращения шпинделя в диапазоне 20-6000 об./мин и подачи до 10 м/мин), одновременной обработки несколькими инструментами от двух или трех шпинделей;

в) эффективность использования в серийном производстве в результате быстрой переналадки технологического оборудования на изготовление другой детали за счет автоматического ввода в ГПМ новой программы из центральной ЭВМ и автоматической загрузки-выгрузки в ГПМ новой заготовки на спутниках унифицированной конструкции АТСС с робокаром со скоростью перемещения 60 м/мин;

г) высвобождение свыше шести человек производственных рабочих при двухсменной работе за счет перехода на режим автоматической работы всего оборудования ГАУ от центральной ЭВМ, обеспечения автоматического контроля обработки непосредственно на станке от высокоточных датчиков контакта;

д) легкая адаптация к производственным условиям конкретного оборудования с применением метода агрегатирования и модульной конструкции.

Рис. 6 - Гибкий автоматизированный участок мод. ГПК-1 2-го уровня автоматизации: 1 - технологические модули (4 шт.); 2 - моечная камера для очистки деталей от стружки 3, 4 - склад заготовок и обработанных деталей; 5, 6, 7,8- манипуляторы; 9 — монтажный стол загрузки-выгрузки заготовок, деталей и комплектов на приспособления-спутники. 10 - стол подготовки и наладки инструментов; 11 - спутники; 12 - операционный накопитель; 13 — стол оперативного контроля деталей; 14 - агрегаты загрузки спутников (6 шт); 15 - автоматическая рельсовая транспортная тележка; 16 - управляющий вычислительный комплекс.

ГПС обычно формируется по потребностям конкретного производства и должна иметь технологическое оборудование повышенных качества и надежности и всех входящих в его состав систем (АТСС, АСИ, систем управления и др.), а значит, максимального использования апробированных в эксплуатации всех составных элементов этого оборудования и систем. Поэтому наибольшего эффекта при создании ГПС можно достигнуть, используя агрегатно-модульный метод построения ее компонентов и их элементов. При этом под модулем понимается первичный элемент ГПС. выполняющий законченную технологическую операцию (обработку, транспортировку, складирование и т.п.) или операцию планирования, управления процессами обработки, контроля, технологической подготовки производства и др., а под агрегатом понимается компонент модуля - унифицированный элемент, который может быть самостоятельно разработан, изготовлен и внедрен, однако присущие ему функции он может выполнять только в составе модуля.

Агрегатно-модульный принцип построения гибких производственных систем обеспечивает построение станочного модуля, в наибольшей степени приспособленного для изготовления деталей заданных конфигураций и размера (по числу и виду координат, их взаимному расположению, значениям перемещений по этим координатам и т.п.); сокращение объемов и сроков разработки конструкторской документации; снижение стоимости изготовления вследствие серийного изготовления унифицированных элементов на специализированных заводах; увеличение надежности работы ГПС и упрощение их эксплуатации в связи с применением апробированных конструкций агрегатов; возможность формирования компоновочных структур ГПС под конкретные производственные площади и производственные планы каждого заказчика в отдельности.

Все приведенные ранее ГПС в большей или меньшей степени создались с использованием агрегатно-модульного принципа построения. В полной мере этот принцип использован при разработке ГАУ ГПК-1 (см. рис. 6), который изготовлялся серийно и внедрен на многочисленных машиностроительных предприятиях нашей страны. Ниже приведены некоторые данные о применении агрегатно-модульного принципа пстроения ГПК-1. В типовой структуре ГПК-1, показанной на рис. 6, использованы четыре ГПМ трех типов:

АГП 630-800-1.3 с поворотным столом и одной стойкой со шпиндельной бабкой, число координат 4 (X, Y, Z, В);

АГПН 630-800-2.3 с наклонно-поворотным столом и одной стойкой со шпиндельной бабкой, число координат 5 (X, Y, Z, А, В);

АГП 630-800-2.3 с поворотным столом и двумя стойками со шпиндельными бабками, число координат 7 (X, Y, Z, U, V, W, В).

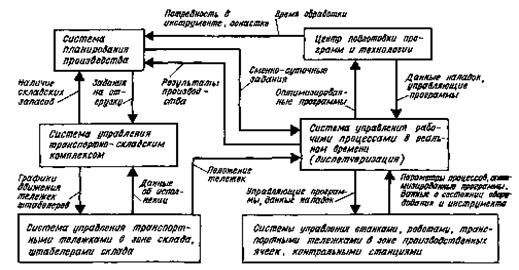

Рис. 7 - Схема управления гибкой производственной системы фирмы Voest-Alpine

Агрегатно-модульный состав основных и вспомогательных компонентов ГПС предусматривает стандартные габариты и формы сопрягаемых устройств, позволяющих без значительных доработок компоновать разнообразные ГПС. Использовать в них одни и те же спутники, инструмент, сократить на предприятии, применяющем ГПС, номенклатуру обслуживаемых узлов, машин и систем и тем самым облегчить эксплуатацию этих достаточно сложных систем машин.

Основными параметрами сопряжения ГПС считаются: габариты обрабатываемых деталей; габариты столов-спутников и поддонов (кассет, тары) размеры и форма поверхностей сопряжения инструмента; высота загрузки технологического оборудования и автоматизированных транспортно-складских систем (АТСС); параметры АТСС (габариты перемещаемых изделий; грузоподъемность; скорость перемещения; высота стеллажей" Основные параметры сопряжения ГПС определяются государственными стандартами.