Контрольная работа: Устройство горизонтально-ковочных машин, кранов и вертикально-сверлильного станка

Введение

1. Основные операции и штампы горизонтально-ковочных машин

2. Устройство стреловых кранов

3. Назначение и устройство вертикально-сверлильного станка

Список использованной литературы

Введение

Целью данной контрольной работы является изучение следующих вопросов: основные операции и штампы горизонтально-ковочных машин, устройство стреловых кранов, назначение и устройство вертикально-сверлильного станка Знание устройства машин и оборудования, их технических возможностей, производительности позволяет:

- разрабатывать технологию изготовления изделий;

- планировать производство;

- проводить организационно-управленческие мероприятия;

- рассчитать экономическую эффективность;

- определить технико-экономические характеристики;

- производить рациональный выбор оборудования в зависимости от конкретных производственных условий.

Вариант №1

1. Основные операции и штампы горизонтально-ковочных машин.

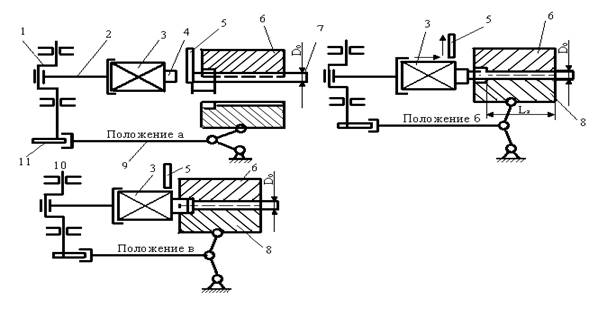

Горизонтально-ковочные машины широко применяются для горячей объемной штамповки. Горизонтально-ковочная машина (ГКМ) (рис. 1) представляет собой механический пресс с горизонтальным направлением деформирующего усилия. В кинематической схеме ГКМ кроме основного кривошипно-шатунного механизма 1, 2, 3 имеется зажимной механизм 9, 10, 11. Последний обеспечивает зажим не деформируемой части заготовки, предотвращая тем самым ее выталкивание из штампа горизонтальным усилием ГКМ.

Штамп ГКМ состоит из трех частей: блока пуансонов 4 и двух матриц - неподвижной б и подвижной 8. Блок пуансонов крепится в главном ползуне 3, неподвижная матрица 6- в станине, а подвижная матрица 8- в зажимном ползуне. Штамп имеет два разъема: один — между блоком пуансонов и матрицами, второй между матрицами. Причем плоскость разъема между матрицами может быть вертикальной и горизонтальной. Все дальнейшие сведения относятся к ГКМ с вертикальным разъемом матриц, как получившим наибольшее распространение.

|

Рис. 1. Схема штамповки на горизонтально-ковочной машине (вид сверху) |

Взаимодействие механизмов ГКМ и частей штампа в процессе штамповки осуществляется по следующей схеме (рис. 1). Заготовку-пруток 7 закладывают в зажимную часть ручья неподвижной матрицы 6 и подают вперед до упора 5. Часть прутка длиной Lв, выходящая за пределы зажимной части ручья, называется высаживаемой частью заготовки. Такое расположение механизмов машины, частей штампа и заготовки предшествует включению машины на рабочий ход и обозначено на схеме, как Положение а. Включением машины на рабочий ход механизмы и части штампа приводятся последовательно в Положения б и в . В начальной стадии поворота коленчатого вала 1 кулачок 11 через ролик 10 приводит в движение механизм 9. Зажимной механизм перемещает матрицу 8 в рабочее положение и осуществляет плотный зажим заготовки о длине Lз. После этого упор 5 отходит, а пуансон 4 приходит в соприкосновение с торцом прутка 7 (Положение б ). При дальнейшем движении пуансона деформируется высаживаемая часть прутка, заполняя полость ручья (положение в ). При обратном ходе машины из полости ручья удаляется пуансон 4, затем отходит матрица 8, а упор 5 устанавливается в исходное положение. Как только начинается отход подвижной матрицы, штамповщик вынимает пруток с высаженным концом из ручья и перекладывает в следующий ручей. Цикл повторяется.

ГКМ с вертикальным разъемом матриц изготавливают по ГОСТ 7023—70 двенадцати типоразмеров с усилием от 1 до 31,5 МН.

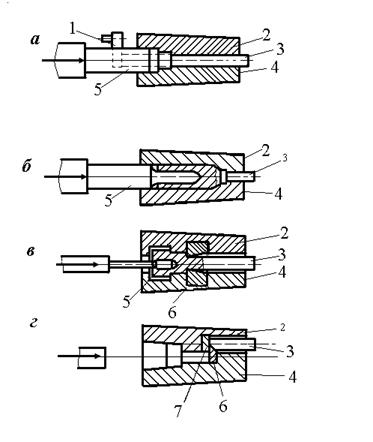

По характеру течения металла операции, выполняемые на ГКМ, можно разделить на высадку (рис.2, а ), прошивку (рис. 2, 6), пробивку (рис. 2, в) и отрезку (рис. 2, г).

При высадке на конце прутка 3 или на каком-то его участке получают утолщения той или иной формы. При этом необходимо соблюдать правило высадки, согласно которому длина высаживаемой части L в не должна превышать двух с половиной диаметров заготовки В (см. рис. 1). В противном случае может произойти продольный изгиб и зажим заготовки.

При прошивке на конце прутка 3 получают глухую полость. При пробивке происходит отделение высаженной и прошитой поковки от прутка. В этом случае высаженная часть упирается в ножи б матриц, а пруток остается свободным (рис 2, в ). Пуансон 5 с плоским торцом и режущей кромкой внедряется в дно отверстия поковки, пробивает отверстие насквозь и отталкивает пруток от поковки. Поковка остается на пуансоне, а затем снимается с него заплечиками матриц 2 и 4 и выпадает из штампа.

Рис. 2. Схемы основных операций штамповки на горизонтально-ковочной машине (вид на разрезы сверху): 1 – упор; 2 – неподвижная матрица; 3 – пруток; 4 – подвижная матрица; 5 – пуансон; 6, 7 – ножи.

Выполнение на ГКМ перечисленных выше операций обеспечивает получение поковок, имеющих форму:

а ) стержня неограниченной длины с утолщением или фланцем на конце;

б ) колец и втулок;

в ) стаканов.

В случае а ) для каждой используется отдельная заготовка определенной длины. В случаях б ) и в ) штамповку ведут «от прутка». Это означает, что на конце прутка, предназначенного для получения нескольких поковок формируется поковка и отделяется от него; б — посредством пробивки, в —посредством отрезки. Затем формируется и отделяется следующая. После отделения последней поковки остается концевой отход необходимый для зажима заготовки.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--