Курсовая работа: Абсорбер тарельчатого типа

в) Распыливающие абсорберы, в которых поверхность контакта образуется путем распыления жидкости в массе газа на мелкие капли. Поверхность контакта определяется гидродинамическим режимом (расходом жидкости). К этой группе относятся абсорберы, в которых распыление жидкости производится форсунками (форсуночные, или полые, абсорберы), в токе движущегося с большой скоростью газа (скоростные прямоточные распыливающие абсорберы) или вращающимися механическими устройствами (механические распыливающие абсорберы).

Приведенная классификация абсорбционных аппаратов является условной, так как отражает не столько конструкцию аппарата, сколько характер поверхности контакта. Один и тот же тип аппарата в зависимости от условий работы может оказаться при этом в разных группах. Например, насадочные абсорберы могут работать как в пленочном, так и в барботажном режимах. В аппаратах с барботажными тарелками возможны режимы, когда происходит значительное распыление жидкости и поверхность контакта образуется в основном каплями.

Из различных типов аппаратов в настоящее время наиболее распространены насадочные и барботажные тарельчатые абсорберы. При выборе типа абсорбера нужно в каждом конкретном случае исходить из физико-химических условий проведения процесса с учетом технико-экономических факторов.

Основные размеры абсорбера (например, диаметр и высота) определяют путем расчета, исходя из заданных условий работы (производительность, требуемая степень извлечения компонента и т. д.). Для расчета необходимы сведения по статике и кинетике процесса. Данные по статике находят из справочных таблиц, рассчитывают при помощи термодинамических параметров или определяют опытным путем. Данные по кинетике в значительной степени зависят от типа аппарата и режима его работы. Наиболее надежны результаты экспериментов, проведенных при тех же условиях. В ряде случаев подобные данные отсутствуют и приходится прибегать к расчету или опытам.

В настоящее время еще нет вполне надежного метода, позволяющего определять коэффициент массопередачи путем расчета либо на основе лабораторных или модельных опытов. Однако для некоторых типов аппаратов можно найти коэффициенты массопередачи с достаточно большой точностью при помощи расчета или сравнительно простых опытов.

1. Расчет тарельчатой абсорбционной колонны

В качестве исходных данных задаются следующие величины:

1. Объемный расход поступающей газовой фазы в колонну: Vг=16000 Нм3 /ч

2. Содержание поглощаемого компонента в поступающем газе: ун = 30 %

3. Степень извлечения: α = 95 %

4. Начальное содержание поглощаемого компонента в абсорбенте массовая доля: xвн = 0 %

5. Конечное содержание поглощаемого компонента в абсорбенте массовая доля xвк = 0,45 %

6. Температура поступающей газовой смеси в колонну t = 20 ° С

7. Давление в колонне Р = 1.013 МПа

В результате расчета определяются: La, Dk, Noбщ, ΔРт, Нмт.

2. Порядок расчета

1. Начальная относительная мольная концентрация поглощаемого компонента газовой фазы при входе в абсорбер

![]() =0,538

=0,538 ![]()

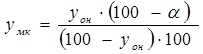

2. Конечная относительная мольная концентрация поглощаемого компонента газовой фазы при выходе из абсорбера

=0,027

=0,027 ![]()

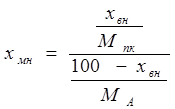

3. Начальная относительная мольная концентрация поглощаемого компонента в абсорбенте при входе в абсорбер:

Мпк = 44 ![]() СО2

СО2

Ма = 18 ![]() Вода

Вода

Мнг = 29 ![]() Воздух

Воздух

=0 %

=0 %

4. Конечная относительная мольная концентрация поглощаемого компонента в абсорбенте при выходе из абсорбера

=0,002 %

=0,002 %

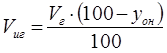

5. Объемный расход инертной составляющей газовой фазы (норм.усл.)

=8450

=8450 ![]()

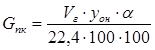

6. Мольный расход поглощаемого компонента

![]()

=193

=193 ![]()