Курсовая работа: Делители мощности на микрополосковой линии

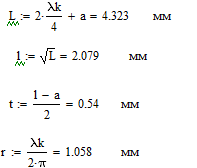

2 КСВ

![]()

3 разбаланс амплитуд

![]()

4 развязка изолированного плеча

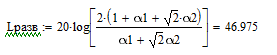

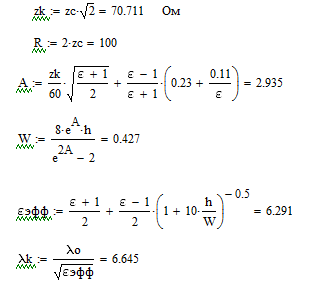

2.4 Расчёт бинарного делителя мощности

Определим геометрические размеры делителя мощности.

Длина резистивного элемента 1 мм.

Расстояние от полоски до экрана также равно 9 мм.

3. Технология изготовления устройства

3.1 Подготовительные технологические операции

Подготовительными являются следующие операции: резка подложек, изготовление отверстий, склейка подложек, очистка и подготовка поверхностей подложек.

Резку подложек производят вначале или конце технологического цикла. При малых геометрических размерах микрополосковой платы применяют мультиплицированный фотошаблон с предусмотренными зазорами между схемами на ширину реза, и резку проводят в конце технологического цикла. Разделение подложек из неорганических диэлектриков осуществляют двумя способами:

1. Диэлектрическая подложка с помощью термопластинчатого канифольного состава приклеивается к стеклянному основанию. Резка проводиться алмазными дисками диаметром 75…100 мм, толщиной 0,1…0,3 мм на специальном станке или на полуавтомате, ширина реза 0,5…0,8 мм.

2. Скрайбирование алмазным резцом и последующая ломка пластин (рекомендуется для подложек толщиной до 0,5 мм). Глубина надреза – до 0,5 толщины пластины. При скрайбировании потери материала минимальны, так как ширина линии надреза 0,05 мм

3. Лазерное скрайбирование. Обеспечивает отличное качество реза, однако чувствительно к нарушениям технологии и требует высокой культуры производства.

Существуют три способа изготовления отверстий в подложках из неорганических диэлектриков:

1. Скоростное сверление – применяется при изготовлении отверстий диаметром 0,8 мм и проводиться с помощью перфорированных алмазных сверл. Одним сверлом сверлят до 10 отверстий. При серийном производстве сверление производят по кондуктору, имеющему отметку базового угла.

2. Ультразвуковая пробивка отверстий – наиболее универсальна, дает возможность получать отверстия любой конфигурации, а также проводить одновременную пробивку близко расположенных отверстий. Например, для пробивки отверстий для выводов транзистора изготовляют концентратор, в котором инструмент представляет собой систему из трех твердосплавных цилиндров.

3. Лазерная пробивка отверстий – практически единственная, позволяющая пробить отверстия диаметром 0,05…0,5 мм.

Склейка подложек применяется для создания комбинированных подложек, например ситалл-ферритовых. Обезжиренные подложки склеивают эпоксидным клеем в специальном приспособлении.

При отмывке подложек перед вакуумным напылением используют различные способы удаления загрязнений: химические реакции; механическая очистка (кистевая обработка, распыление реактива, кипячение, ультразвуковая обработка и т.д.); растворение загрязнений (жиров в растворителях, солей в воде и др.). Наиболее распространенной является кислотно-щелочная обработка. Удаление канифольных мастик и обезжиривание проводится последовательной обработкой гидрофобным и гидрофильными растворителями. Затем проводится кислотная обработка при нагреве и щелочная обработка в перекисно-аммиачной смеси с помощью ультразвука. Обработка в горячей хромовой смеси, серной и соляной кислотах может привести к размягчению поверхностного слоя ситаллов и, как следствие, ухудшению адгезии напыленных пленок. Последняя операция – отмывка подложек в бидистиллированной воде с последующей сушкой на центрифуге или обработка подложек в парах растворителей в специальных камерах. Быстрым и эффективным способом отмывки подложек является «фреоновая технология». Перспективна плазмохимическая очистка подложек, обеспечивающая атомарно чистую поверхность.

При подготовке подложек под химико-электролитическую металлизацию предусматривают обычно предварительное увеличение степени шероховатости – матирование поверхности. Для матирования подложек из ситалла используют смесь HF+H2 SO4 , Затем следует механическая зачистка, Так как на поверхности образуется мягкотравленный нерастворимый слой. Это может быть вызвано как образованием новых нерастворимых продуктов реакции, так и тем, что скорость диффузии травителя в ситалл превышает скорость травления. Более технологично использование шлифованного ситалла с последующей обработкой в горячих кислотах: H2 PO4 +H2 O; HNO; HCl. Трудность химической обработки ситаллов обусловлена их сложным физико-химическим составом.

При контроле отмывки поверхности подложек наиболее распространены методы оптической микроскопии (подсчет светящихся точек в темном поле, исчезающих и неисчезающих рисок) и методы, основанные на смачивании. Однако смачиваемость и несмачиваемость не могут служить однозначным критерием отмывки, так как состояние поверхности зависит от последней операции отмывки. Всестороннюю и тщательную проверку чистоты подложек следует проводить при отработке и выборе технологии отмывки. Из-за высокой активности подготовленных подложек их сплошной контроль может привести к дополнительному загрязнению. Чистота поверхности является критерием переменным и зависит от предъявляемых к подложке требований. Для объективной оценки подготовки поверхности следует оценивать адгезию пленок к подложке.

радиотехнический диапазон делитель микрополосковый

3.2 Тонкопленочная технология изготовления микрополосковых СВЧ плат

Будем называть технологию тонкопленочной, если толщина металлизации 0.5…50 мкм.

Электрохимическая металлизация с изготовлением резистивных элементов. Схема цикла: