Курсовая работа: Гальваническое покрытие хромом

В некоторых случаях рекомендуется в электролит добавлять 0,5—10 г/л вольфраматов или солей магния, которые улучшают полеруемость покрытий.

Рекомендуемая плотность тока должна быть в интервале 10—80 А/дм2 . Наиболее легко полируются на обычных войлочных кругах покрытия, полученные при 15—25 А/дм2 .

Электролиты для черного хромирования. Хромовые покрытия черного цвета обладают высокой защитной способностью и широко используются для нанесения защитно-декоративных и специальных слоев на различные детали машиностроительных и приборостроительных отраслей промышленности, медицинский инструмент, панели и т. д.

Черные хромовые покрытия практически не содержат в своем составе металлического хрома. Они представляют собой композицию, в которую входят оксиды и гидроксиды Сг2+ и Сг3+ а также гидрид хрома.

Одним из наиболее эффективных электролитов для черного хромирования является разработанный в СССР электролит Метахром, содержащий 450 г/л СгО3 и две специальные добавки: "А" в количестве 3 г/л и "Б" — 30 г/л. При приготовлении электролита добавка "А" предварительно растворяется при 60_70 °С в небольшом количестве воды. Электролит содержит также препарат Хромин в количестве 5 г/л. Метахром обладает наиболее высокой технологичностью и стабильностью по сравнению с другими известными электролитами. Оптимальная температура электролиза 20—30 °С, плотность тока 15 А/дм2 . Возможен перегрев электролита до 50—60 С С. Плотность тока может варьироваться в интервале 5-100 А/дм-.

Покрытия, полученные из электролита Метахром, обладают низким коэффициентом отражения света: 2 % в видимой части спектра и <1 % — в инфракрасной.

1.5 АНОДЫ

При хромировании применяют нерастворимые анодов, так как использования для этой цели хрома невозможно по трем причинам. Главная из них- легкость анодного растворения хрома: анодный выход по току превышает катодный примерно в 8 раз. Другие причины – хрупкость металлического хрома и высокая стоимость изготовления массивных электродов.

Наиболее подходящий материал для изготовления анодов – свинец, на поверхности которого облегчен процесс окисления Сг3+ в Сг6 . Одновременно на поверхности анода идет разряд ионов ОН и выделение кислорода. В процессе электролиза на поверхности анодов образуется темно-коричневая пленка PbO2, которая обеспечивает более однородное состояние поверхности анодов и улучшает их работу.

Однако, помимо этого, на анодах, особенно при длительном их перебывании в электролите без тока, образуется желтый слой PbСrO4, оказывающий значительное сопротивление протеканию тока. Периодическое удаление этого слоя осуществляют крацеванием с предварительной обработкой анодов в растворе, содержащем 100г/л NaOH и 100г/л K2CO3. Щелочную обработку, разрыхляющую слой PbСrO4, ведут при температуре 70-80 С˚ и і(анодн.)=10-30 А/дм(кВ.). Вместо щелочной обработки возможно химическое травление в 5%-ом растворе HCl.

При длительном перерыве электролиза аноды должны быть извлечены из электролита и помещены в воду. Наиболее распространены аноды, изготовленный из сплава свинца с 6-8% Sb или 6-8% Sn. Такие аноды более химически стойки и прочны, чем аноды из чистого свинца. Рекомендуется так же применять аноды, содержащие одновременно Sb и Sn в кол-вах, указанных выше, а так же аноды, содержащие помимо Sb и Sn еще 2% Ag.

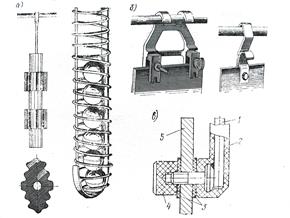

На рис. 1 представлены типы сборных анодов(а) и подвесок(б) для крепления анодов к штангам.

Рис.2. Типы сборных анодов, подвесок для анодов и анододержалелей.

1.6 НЕПОЛАДКИ ПРИ ХРОМИРОВАНИИ

Помимо специфических неполадок, возможных при осаждении хрома из саморегулирующихся и тетрахроматного электролитов при хромировании возможны другие дефекты, общие для большинства электролитов хромирования (табл. 27).

Удаление некачественных покрытий.

Удаление некачественных покрытий осуществляют химическим или электрохимическим способом.

Химический способ состоит в растворении покрытий в 5—20 %-ном растворе НС! при I= 20-70°С. Для удаления покрытия с меди, латуни, никеля этот метод наиболее часто применим. При удалении хрома со стали необходимо вводить в НСlингибиторы, так как возможно растравливание и наводороживание стали. Скорость растворения хрома в растворе НС1 в зависимости от ее концентрации и температуры колеблется в пределах 100—200 мкм/ч.

После удаления хрома со стальных деталей необходимо проводить обезводороживание в течение 2—2,5 ч при t= 200-250 °С.

Электрохимический способ более безопасен по сравнению с химическим. Он особенно эффективен при снятии толстых хромовых покрытий со стальных деталей. Раствор для снятия покрытий содержит 100—150 г/л NаОН или КОН. Обработку ведут на аноде, используя в качестве катодов стальные пластины. Температура t= 20-35 C, анодная плотность тока іа = 5-20 А/дм2 . Опасно присутствие в растворе хлоридов, способных вызвать растравливание и потемнение стали.

При удалении хрома с никеля концентрация щелочи должна быть 40— 50 г/л, аt= 18-20 °С.

Для удаления покрытий с цинковых отливок рекомендуется раствор следующего состава (г/л):

Na2 S........... 30

NаОН............. 20

Режимработы: t= 20-25 °С; tа = 2-З А/дм2 .

Снятие хрома со стальных деталей может быть осуществлено при іа — = 15-20 А/дм2 в отработанном электролите хромирования.

Из литературного обзора, а также по опыту работы предприятия выбираем сульфатный электролит.

Состав электролита и режим работы: