Курсовая работа: Изготовление корпуса бетонобойного снаряда в условиях серийного производства

Бетонобойные снаряды предназначаются для разрушения железобетонных сооружений, прочных блиндажей противника, а также каменных и кирпичных зданий, приспособленных для обороны.

По своим конструктивным особенностям эти снаряды являются как бы промежуточным звеном между бронебойными и фугасными снарядами. Они обладают прочностью, достаточно для действия по бетону, и в то же время практически не уступают фугасным снарядам по фугасному действию.

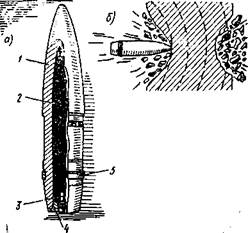

Рис. Бетонобойный снаряд (а) и его действие по бетону (б)

Бетонобойное действие снаряда обеспечивается соответствующей конструкцией корпуса, применением хромистых сталей с высокими механическими свойствами и специальной двойной термической обработкой корпуса. Большое значение имеет снаряжение мощным взрывчатым веществом.

Устройство бетонобойного снаряда и его действие показаны на рис. Снаряд состоит из корпуса, взрывчатого вещества 2, донного взрывателя 3, дна 4 и медного ведущего пояска 5.

Бетонобойные снаряды применяются в основном в крупнокалиберных орудиях. Их действие складывается из ударного и фугасного.

Бетонобойные снаряды изготовляются в калибрах — 130, 152, 180, 203, 210 и 305 мм.

АНАЛИЗ ИХОДНЫХ ДАННЫХ

Получив задание к курсовому проекту, его выполнение необходимо начать с анализа чертежа и исходных данных. Задание составляет чертёж корпуса 130 мм бетонобойного снаряда и сборочный чертёж (корпус снаряда с запрессованным в него ведущим пояском) этого же снаряда, начерченных в программе «AutoCAD».

Рабочий чертеж детали является исходным документом для проектирования технологического процесса. Чертеж детали должен содержит необходимые проекции, виды и сечения, размеры, предельные отклонения размеров, геометрической формы и расположения поверхностей, требования по шероховатости поверхностей, покрытиям, показатели свойств материала готовой детали.

Корпус начерчен в масштабе 1:1 на формате А1. Анализируя чертёж, приходим к выводу что деталь симметрична и является телом вращения, имеет ось вращения (она же является осью симметрии).

На чертеже изменяем знак шероховатости, ввиду обновления требований к чертежам. Так же изменяем стили простановки размеров, шрифты и стили текста, количество слоёв, вводим их название, присваиваем слоям цвет, типы и толщины линий для более правильного и удобного пользования чертежом.

Выбираем материал корпуса, с учётом требований предъявляемым к бетонобойному снаряду по ГОСТ 10230 -75. Материал: сталь 45X1.

Выбираем способ получения штучной заготовки. Им является резка заготовок на пресс – ножницах так, как самый высокопроизводительный и дешевый способ, так же в крупносерийном и массовом производстве этот способ является основным.

Метод получения заготовки – горячая штамповка. Технологический процесс горячей штамповки складывается из получения штучной заготовки, нагрева ее, горячей штамповки, охлаждения и контроля.

Технологический процесс горячей штамповки заготовок типа «стакана» складывается из задавки, прошивки и протяжки.

ВЫБОР МАТЕРИАЛА

Легированные снарядные стали находят применение при изготовлении корпусов и деталей бронебойных и бетонобойных, а также фугасных снарядов, часто с особо прочной головкой (обычно крупного калибра).

Для изготовления корпусов бетонобойных и фугасных снарядов применяются хромистые стали марок С-45Х, С-50Х, 45X1, 46X1, 45X3 и другие. Хром, будучи карбидообразователем и растворяясь в значительном количестве в феррите, повышает прочность стали и улучшает ее прокаливаемость. Применение хромистой стали позволило повысить прочность корпусов бетонобойных снарядов, что позволяет обеспечить их ударное действие по железобетону. Применение хромистой стали для изготовления корпусов фугасных снарядов позволяет уменьшать толщину стенок корпуса, что приводит к повышению коэффициента наполнения.

Выплавка хромистых сталей производится преимущественно в основных мартеновских печах.

Химический состав и степень легирования определяются требованиями, предъявленными к снаряду по бронебойному действию, и должны назначаться в соответствии с калибром снаряда, его конструктивными особенностями и условиями пробивания брони.

Для прочности корпуса необходимо, чтобы химический состав стали обеспечивал прокаливаемость по сечению корпуса, высокую твердость и прочность при динамическом на-гружении сжимающими нагрузками. Твердость стали после термической обработки и. ее прокаливаемость зависят от содержания углерода. Твердость резко возрастает с увеличением содержания углерода до 0,6%, а затем рост твердости замедляется.

На прокаливаемость оказывают влияние хром, никель, марганец и молибден. Молибден повышает также вязкость и прочность стали при высокой твердости (при содержании молибдена в количестве 0,2—0,3%). Он снижает чувствительность стали к перегреву, делает структуру после термической обработки мелкозернистой, что повышает сопротивление корпуса при быстропротекающей динамической нагрузке. Содержание молибдена в количестве 0,2—0,3% улучшает обработку резанием.

Следовательно, наилучшее сочетание высокой твердости, прочности и вязкости достигается легированием стали хромом, никелем и молибденом.

Механические свойства легированных снарядных сталей размером до 200 мм, определенные на термически обработанных образцах или заготовках, должны соответствовать нормам.

Механические свойства стали определяются на термически обработанных продольных образцах. При этом предел прочности должен быть не менее 100 кг/мм2 , относительное сужение— не менее 35% и ударная вязкость не менее 5 кгм/см2 . Малолегированные стали проверяются также на прокаливаемость. Прокаливаемость определяется замером твердости по всему сечению образца.

Химический состав стали определяется по ковшовой пробе, взятой в середине разливки стали и в случае-необходимости на готовых штангах. Отклонение от норм допускается только по одному химическому элементу (углероду, марганцу, кремнию, хрому, молибдену) на величину от 0,02 до 0,05%. По никелю отклонение допускается на 0,1%.

С учётом выше сказанного выбираем марку стали для бетонобойного снаряда и записываем её состав: