Курсовая работа: Измерение температуры свода электросталеплавильных печей

• использование одного электрода вместо трех и, следовательно, одного отверстия в своде, что уменьшает тепловые потери;

• у постоянного тока отсутствуют значительные индукционные потери;

• электрическая энергия подводится к ДППТ с более высоким напряжением;

• передача тепла от электрической дуги к металлу, благодаря естественному перемешиванию расплава, более эффективна.

Следует отметить, что стоимость ДППТ в 1,8-2,5 раза превышает стоимость ДСП переменного тока одинаковой производительности и это является пока сдерживающим фактором для их широкого применения.

Начиная с 1962 года особое распространение получила вначале в США, Японии, а затем и в Западной Европе технология СВМ (сверхвысокой мощности).

Именно благодаря этой технологии ДСП стали более эффективными, чем мартеновские печи. Основным преимуществом ДСП высокой и сверхвысокой мощности является значительная концентрация электрической мощности в рабочем пространстве печи.

Так, если для печей емкостью 100 т и больше обычно удельная мощность в энергетический период расплавления составляет 150-250 КВт/т, то для печей СВМ этот показатель равен 300- 650 КВт/т. Это приводит к значительному сокращению продолжительности периода расплавления шихты. Так, если на печи емкостью 100т повышенной мощности (мощность трансформатора около 30 МВА) длительность расплавления составляет до 2,5 часов, то на 140 т печи СВМ (мощность трансформатора 80 МВА) длительность периода расплавления составляет всего 1 час.

Использование СВМ делает необходимость разработки и применения методов оптимизации энергетического режима работы ДСП еще более очевидной и актуальной.

При применении печей СВМ работа происходит на более коротких дугах, которые эффективнее отдают тепловую энергию ванне, обеспечивают длительный срок службы огнеупорной кладки рабочего пространства. Это дополнительно способствует меньшим потерям тепла, особенно после обнажения электрических дуг в технологические периоды плавки. Для устранения этого нежелательного явления требуется установка на печах дорогостоящих компенсирующих устройств, что влияет на стоимость печей, делая её более высокой.

Обычно стоимость ДСП СВМ на 10-25% больше чем в ДСП обычного типа. Это в основном дополнительные затраты на печные трансформаторы и токоподводящие системы с низкой стороны. Дополнительные затраты сравнительно быстро (2-3 года) окупаются за счет повышения производительности печи, снижения расхода огнеупоров и электродов. Ощутимая экономия получается за счет уменьшения удельного количества затраченной электроэнергии до 450-490 КВт/т, что в современных условиях имеет иногда решающее значение.

Дуговая сталеплавильная печь ДСП – 180

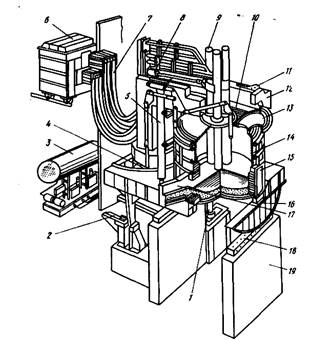

Рис. 1. 1 – механизм наклона печи; 2 – фиксатор; 3 – насосно-аккумуляторная станция; 4 – механизм поворота портала; 5 – механизм перемещения электродов; 6 – печной трансформатор; 7 – вторичный токоподвод; 8 – электрододержатель; 9 – графитированный электрод; 10 – свод водоохлаждаемый; 11 – механизм подъема свода; 12 – полупортал; 13 – патрубок газоотсоса сводовый; 14 – стеновые водоохлаждаемые панели; 15 – корпус печи; 16 – люлька; 17 – сливной носок; 18 – фундаментная балка; 19 – фундамент.

Основные технические характеристики, устройство и особенности технологического процесса в современных ДСП рассмотрим на примере ДСП - 180 ЭСПЦ ОАО «ММК», введенного в эксплуатацию в 2006 г.

Две дуговые сталеплавильные печи с номинальной емкостью 180 тонн каждая предназначены для расплавления и нагрева до заданной температуры жидкого расплава металла. Печи оснащены практически всеми современными устройствами для обеспечения ведения высокопроизводительного технологического процесса. Управление устройствами осуществляется автоматическими системами известных фирм VAI – FUCHS и SIEMENS.

Основные элементы оборудования ДСП-180 представлены на рис. 1.

Выплавку стали осуществляют в рабочем пространстве ограниченном водоохлаждаемым сводом, водоохлаждаемыми панелями, стенами и подиной из огнеупорного материала.

Куполообразный водоохлаждаемый свод несет наибольшую функциональную нагрузку. В своде предусмотрены технологические отверстия для отвода плавильных газов, подачи сыпучих, ввода трех электродов и отбора импульса давления в рабочем пространстве.

Огнеупорная футеровка подины и стен выполняется из основных огнеупоров (магнезитохромитовых и хромомагнезитовых). Огнеупорная кладка подины и стен заключена в металлический защитный кожух, имеющий сферическое днище и небольшой выступ (эркер) на стороне сталевыпускного отверстия имеющего шиберный затвор. При выплавке стали в ДСП-180 используется различное сырье и материалы. Фракция используемых ферросплавов должна составлять 20-50 мм. В качестве шлакообразующих материалов используется обожженная известь собственного производства, известняк, сырой доломит, обожженный или ожелезненный доломит. Фракция извести должна составлять 10-40 мм. Содержание Са2 в плавиковом шпате должно быть не меньше 75%.

В качестве углеродосодержащих материалов используются:

• для науглероживания металла коксовая мелочь фракций 10-60 мм, с содержанием углерода не менее 85% и серы не более 0,7%;

• для вспенивания и раскисления шлака в нем графит и (или) антрацит фракций: 0,1-1 мм не более 10%, 1-3 мм - 90% при содержании серы не более 0,3%.

Основные технические и эксплуатационные характеристики ДСП-180 представлены в таблице1 Комбинированные газокислородные фурмы-горелоки RСВ («RefiningCombinedBurners») используются в качестве эффективных дополнительных источников тепловой энергии и в качестве фурм для продувки кислородом.

Мощность каждой комбинированной горелки - 3500 кВт. Газокислородная горелка КСВ имеет два режима работы:

• в режиме «горелка» расход кислорода до 800 м3 /ч при расходе природного газа до 350 м3 /ч;

• в режиме «фурма» расход кислорода составляет до 2800 м3 /ч при расходе природного газа до 120 м3 /ч.

Комбинированные фурмы-горелки устанавливаются в специальных отверстиях третьей, четвертой, шестой, тринадцатой, пятнадцатой и шестнадцатой водоохлаждаемых панелей печи.

Размещение и выбор направления факелов горелок определяется наличием холодных зон в печи. Горелки ориентируются в направлении холодных зон и по касательной относительно электродов для предотвращения их окисления.