Курсовая работа: Химико-технологические системы производств кремния высокой чистоты

Синтез тетройодида кремния может быть осуществлен в реакторе с кипящим слоем. Основой конструкции реактора является кварцевая труба, установленная вертикально в печи. Йод испаряется в стальном бойлере, обогреваемом до 330 оС горячим маслом. Образовавшийся SiI4 поступает в конденсатор-испаритель, а затем в кварцевую ректификационную вакуумную колонну. Очищенным SiI4 собирают в кварцевый сборник, помещаемый в испаритель. Испаренный SiI4 направляют в аппарат разложения, состоящий из вертикальной кварцевой трубки, установленной на верхней части сборника SiI4. Внутри трубки крепится кремниевый пруток, нагреваемый до 1100 оС токами высокой частоты. Выходящие от аппарата непрореагировавший SiI4 и продукт реакции йод конденсируются в вакуумном конденсаторе.

Помимо возможности получения кремния высокой чистоты, йодидный метод обладает еще одним важным достоинством – сравнительно высокой безопасностью. Однако высокая стоимость йода и сложность аппаратурного оформления сдерживает его широкое распространение.

Имеются также публикации о получении в опытно-промышленном масштабе кремния термическим разложением трибромсилана. Однако перспектива метода на сегодня остается неясной. В настоящее время основными химико-технологическими системами (ХТС), применяемыми всеми ведущими производителями кремния в мире являются производства, использующие трихлорсилан (78-90% всего производства кремния) и моносилан (18-20%).

Разработки технологий на основе моносилана начались в 70-х годах [1], когда повысился спрос на сверхчистый кремний для ИК-детекторов, и были реализованы после 1985 года фирмами Union Carbide и Komatsu Electronic Metals, Advanced Silicon Materials, MEMC Pasadena.

Химико-технологические системы с использованием силана (SiH4) имеют основные отличия в способах получения силана. Рассмотрим несколько примеров.

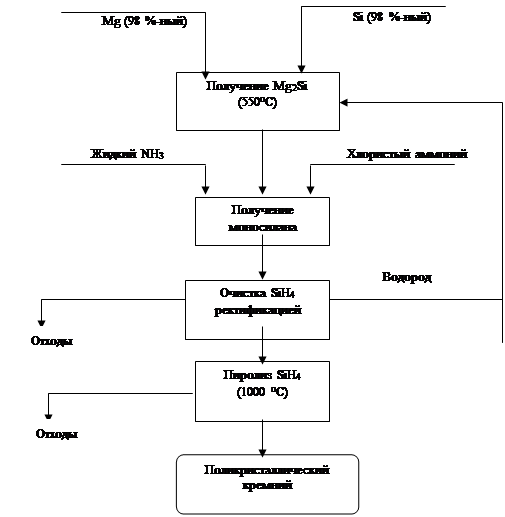

Получение поликристаллического полупроводникового кремния пиролизом SiH4. Процесс состоит из следующих основных стадий:

- получение силицида магния (Mg2Si), например, сплавлением технических кремния и магния (содержание основных веществ не менее 98%) в атмосфере водорода при 550 – 600оС:

H2

2Mg + Si = Mg2Si;

- разложение силицида магния хлоридом аммония при –40 оС в

среде жидкого аммиака:

NH3(ж)

Mg2Si + NH4Cl = SiH4 + 2MgCl2 + 4NH3;

-очистка моносилана кремния ректификацией (остаточное

содержание примесей 10-7 – 10-8%);

-термическое разложение (пиролиз) моносилана при 850-1000 оС:

![]() SiH4 Si + 2 H2.

SiH4 Si + 2 H2.

Необходимо отметить, что получаемый при пиролизе водород обладает высокой степенью чистоты и используется на первой стадии химико-технологического процесса или сопутствующих производствах.

|

?????????????? ????? ?????? ???????????? ???????????????????? ?????????????????? ??????? ????????? ?? ???.2.

Рис.2 Функциональная схема производства поликристаллического полупрводникового кремния пиролизом моносилана.

В схеме, показанной на рис.2 сырьем служат технический кремний, тетрахлорсилан(SiCl4) и водород. На первом этапе получают трихлорсилан(SiHCl3) по реакциям:

Si(техн) + SiCl4 + 2Н2 = 4SiHCl3,

H2 + SiCl4 = SiHCl3 + HCl.

Непрореагировавший SiCl4 после очистки возвращают в реактор синтеза SiHCl3.

Из трихлорсилана получают дихлорсилан:

4SiHCl3 = 2SiH2Cl2 + 2SiCl4,

а затем и моносилан:

2SiH2Cl2 = SiCl4 + SiH4.

Полученный на этих этапах SiCl4 выделяют, очищают и вновь используют.

Силан после предварительной очисткой или без нее подвергают термическому разложению.