Курсовая работа: Химико-технологические системы производств кремния высокой чистоты

Для нагрева кремниевых стержней 6 и их крепления используют четыре медных электрода (токовода) 15, которые с помощью термоизоляторов 16 крепятся в основании 17 на равных расстояниях друг от друга.

Каждый из тоководов 15 с помощью фидера 20 соединяется с источником электропитания. Для защиты от воздействия тепла тоководы охлаждаются во время процесса; подача и отвод хладагента проводятся через соответствующие патрубки 2 и 3.

Крепление стержней кремния в тоководах осуществляется с помощью переходников 14 из тантала или молибдена. Верхние части смежных кремниевых частей соединяют друг с другом стержнем из высокочистого кремния 10. В центральной части основания устанавливается теплоизолятор 11, имеющий радиально проходящие поперечное сечение. Каждая радиально проходящая часть изолятора располагается между смежными стержнями на одинаковом расстоянии от них. Теплоизолятор, полый внутри, охлаждается хладагентом, вводимым входной трубкой 21, затем хладагент выводится через трубку 1.

В полость теплоизолятора введена также трубка 22 для подачи силана, которая проходит через основание. Внутри полости теплоизолятора трубка разветвляется на трубки верхней, средней и нижней стадии. С помощью регулятора газового потока можно регулировать подачу силана в отверстия 13, расположенные на концах изолирующих пластин теплоизолятора. Патрубок 4 служит для впуска разогретого технологического газа, предназначенного для стартового разогрева кремниевых стержней.

Описанная конструкция реактора для получения стержней кремния термическим разложением силана позволяет получить стержни длиной до 1.2. м и диаметром до 0.1 м. Скорость осаждения кремния при этом 0,3 – 0,4 кг/ч, расход электроэнергии 360 – 450 мдж на 1 кг. Осажденного кремния при незначительном образовании порошка полисиланов в объеме реактора.

Схема установки для очистки моносилана ректификацией определяется характером примесей. Как правило, для очистки необходимо две колонны или колонну с кубом в середине, что позволяет проводить очистку от различных примесей (рис)

1-регулятор температуры; 2-обратный клапан; 3-дефлегматор; 4-куб-накопитель; 5-клапан регулирования орошения; 6-колонна; 7-печь разложения; 8-расходометр; 9-баллон; 10-сосуд с жидким азотом; 11-патрубок для подачи жидкости; 12-кубполного испарения (КПИ); 13-электроподгреватель; 14-холодильрик; 15-патрубок для выхода паров; 16-сепаратор; 17-термопара;

Колонна очистки от вышекипящих примесей выполнена из нержавеющей стали Х18Н10Т и теплоизолирована пенопластом марки ПС-4. Температурный режим колонны, перепады давления и расходы поддерживаются автоматически. Установка включает дефлегматор, куб-накопитель, клапан регулирования орошения, колонну и куб полного испарения (КПИ) с электроподогревателем. КПИ соединён с колонной патрубками для подачи жидкости и выхода паров в ректификационную колону. Патрубок заканчивается обратным клапаном, препятствующим попаданию паров из КПИ в ректификационную колону по патрубку подачи жидкости.

Жидкий силан поступает из ректификационной колонны через первый патрубок и обратный клапан в КПИ и, испаряясь, направляется в виде паров через второй патрубок в колонну. КПИ обогревается электронагревателем с блоком питания, а температура образующихся в нём паров моносилана поддерживается автоматически в пределах 173-353К с помощью регулятора, сигнал на который подаётся с термопары.

Отбор примесей осуществляется из нижней части сепаратора КПИ через расходомер под вытяжной зонт на сжигание. После отделения примесей в сепараторе газообразный силан охлаждается в теплообменнике и затем поступает в колонну. Пробы для анализа отбираются в баллон, который предварительно погружается в сосуд Дьюара с жидким азотом. Одновременно часть силана подаётся в печь, где он разлагается на прутках кремния с образованием поликристаллического кремния.

По содержанию электрически активных примесей в поликристаллическом кремнии судят об эффективности очистки. Соединения, содержащие в своём составе углерод и кислород и попадающие в результате неполной очистки в моносилан, а затем в кремний, на последующих стадиях металлургической обработки (например, при отчистке зонной плавкой) служат источником шлака и газовых выделений. Таким образом, характер плавки при металлургической обработке даёт дополнительные данные, которые позволяют более полно оценить глубину очистки моносилана.

Регулирование работы колонны осуществляется по перепаду давления (разница давлений паров моносилана в КПИ и дефлегматоре). Если перепад давления становится ниже заданного, то увеличивают орошение из куба накопителя с помощью автоматического открытия клапана. В результате в другом кубе (КПИ) увеличивается количество паров, попадающих в сепаратор, где устанавливаются определенные условия за счет конструктивных особенностей сепаратора для выделения жидкого продукта (например, капель, аэрозолей и т.п. примесных веществ, спирта, три - и тетраэтоксисилана). Для обеспечения условий, способствующих выделению капель и аэрозолей, поддерживается определенный режим с помощью нагревателя.

После сепаратора пары охлаждают до температуры, близкой к температуре кипения моносилана, затем они поступают в разделяющую часть колонны, заполненную насадкой, изготовленной из нихромовой (или никельмолибденовой) проволоки. Элемент насадки – трехгранная призма, длина ребра которой 4 мм. При увеличении количества паров в колонне возрастает перепад давления. Когда значение перепада устанавливается выше заданного, клапан перекрывается и уменьшается орошение, что приводит к уменьшению перепада давления в колонне. Дефлегматор ректификационной колонны выполнен в виде криостата, состоящего из медного стержня, верхняя часть которого входит в дьюар с жидким азотом, а нижняя в накопительный куб.

На нижнюю часть стержня напрессованы медные диски с развитой поверхностью для улучшения процесса конденсации (конденсирующие элементы). На верхнюю часть стержня напрессован такой же диск для использования холода испаренного азота, проходящего через щели в медном диске. В дальнейшем испаренный азот подают в стандартный конденсатор из нержавеющей стали Х18Н10Т.

Ректификационная колонна низкотемпературной ректификации моносилана для очистки от нижекипящих примесей показана на рис.

1-дефлегматор; 2-тепловой мост; 3-сосуд с жидким азотом; 4-ректификационная часть колонны; 5-куб; 6-барбатажное устройство; 7-испаритель; 8-регулирующий клапан; ННК - нижекипящий компонент; ВВК - выше кипящий компонент;

Колонна содержит дефлегматор и тепловой мост, охлаждаемый жидким азотом. Теплопередача от жидкого азота к дефлегматору осуществляется через тепловой мост. Испаренный азот подается в межтрубное пространство кожухотрубного конденсатора, выполненного из нержавеющей стали, а затем остаточный холод газообразного азота используется для охлаждения куба с жидким моносиланом. Та часть паров моносилана, которая не успела сконденсироваться в дефлегматоре, поступает в трубное пространство кожухотрубного конденсатора. Часть же паров моносилана в виде фракций, содержащей нижекипящие примеси (нижекипящий компонент – НК), отбирается с верхней части конденсатора в виде паров. Другая часть, содержащая вышекипящие примеси (ВК), отбирается из испарителя.

Газообразный моносилан подается на очистку в куб через барботажное устройство под слой жидкого моносилана, а затем попадает в ректификационную секцию колонны. Для обеспечения оптимальных условий массообмена в секции дополнительно часть паров поступает из испарителя.

Оптимальный перепад давлений в колонне поддерживается регулированием расхода жидкого моносилана, поступающего из куба испарителя через регулирующий клапан. Испарение жидкого моносилана, осуществляется за счет подогрева с помощью электронагревателя. После очистки моносилан направляют на получение поликристаллического кремния термическим разложением.

Содержание примесей в очищенном моносилане ниже предела обнаружения химико-спектральным, хроматографическим и другими известными методами.

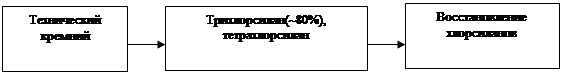

Получение полупроводникового кремния из три - и тетрахлорсиланов.

|

? ????????? ????? 78-80% ?????????????????? ???????????????????? ??????? ???????? ?? ?????:

![]() Производство полупроводникового кремния представляет собой сложную химико-технологическую систему(ХТС), имеющую большое количество связей, элементов и подсистем. Упрощенная ХТС производства полупроводникового кремния показана на рис. ХТС состоит из следующих стадий: получения хлорсиланов 1-10, очистки хлорсиланов 11-14, получения поликристаллического кремния методом водородного восстановления хлорсиланов 15-18, выращивания монокристаллического кремния 19-22.

Производство полупроводникового кремния представляет собой сложную химико-технологическую систему(ХТС), имеющую большое количество связей, элементов и подсистем. Упрощенная ХТС производства полупроводникового кремния показана на рис. ХТС состоит из следующих стадий: получения хлорсиланов 1-10, очистки хлорсиланов 11-14, получения поликристаллического кремния методом водородного восстановления хлорсиланов 15-18, выращивания монокристаллического кремния 19-22.

Получение хлорсиланов

Подсистема получения хлорсиланов состоит из следующих операций: 1-подготовка газов: очистка водорода, хлора, синтез хлористого водорода; 2-подготовка кремния: измельчение, сушка; 3 - синтез хлорсиланов; улавливание пыли из парогазовой смеси, конденсация парогазовой смеси, получение технического продукта; 6-нейтрализация или утилизация отходящих газов.

Перед подачей в печи кусковой технический кремний подвергается измельчению в шнековой дробилке 1 и шаровой мельнице 2 до крупности частиц 0,075-0,5 мм и сушится при 500 оС в течение 10-12ч.

Синтез хлористого водорода протекает по реакции H2 + Cl2 = 2HCl.

Предварительно очищенный водород содержит влагу не более 0,02-0,05 г/м3, жидкого хлора не более 0,06%. Кроме влаги контролируют наличие углеродосодержащих и других соединений. Синтез проводят в реакторе 3, состоящем из вертикального цилиндра, в нижней части которого расположена горелка, выполненная из двух концентрически расположенных труб. По центральной трубе поступает хлор, а по коаксиально расположенной второй трубе-водород. Обычно реакцию проводят с небольшим (3-10%) против стехиометрии избытком водорода. Стационарность режима работы реактора обеспечивают за счет смешения H2 и Cl2 непосредственно в момент взаимодействия.

Полученный хлористый водород осушают выхолаживанием, пропуская через холодильник, в котором циркулирует рассол CaCl2, имеющий температуру –15 oC. Соляная кислота задерживается в холодильнике, а осушенный хлористый водород подается в хлоратор.

Гидрохлорирование кремния осуществляют в реакторе кипящего слоя 5, представляющего собой вертикальный цилиндр с расширением в верхней части и водоохлаждаемыми стальными стенками. Реактор имеет загрузочной устройство и нагреватель порошкового кремния. Парогазовая смесь удаляется через выходной патрубок, а непрореагировавший остаток - через разгрузочное устройство.

Реактор нагревают до 270-280 оС, подают хлористый водород, поток которого соединяют с бункером измельченного кремния. При этом поток хлористого водорода захватывает кремний и уносит в реактор.