Курсовая работа: Кінематичні і геометричні параметри процесу різання

З другої сторони інтенсивне тепловиділення полегшує деформування матеріалу поверхневого шару, сприяє утворенню пограничного шару на контактних поверхнях стружки і заготовки в результаті чого зменшується спрацювання інструменту і покращується якість обробки.

Тепловими явищами при різанні треба керувати так, щоб теплота, яка виділяється, полегшувала процес різання і не знижувала стійкості інструменту і точності обробки, а похибки обробки заготовки, що виникають внаслідок тепловиділення, необхідно враховувати при налагодженні верстатів, особливо автоматів і напівавтоматів, а для цього необхідно знати температуру в зоні різання.

На температуру в зоні різання впливають такі фактори:

1.Оброблюваний матеріал. При обробці чавуну температура нижча ніж при обробці сталі в 1,5 рази. Чим вища границя міцності і твердість заготовки тим більші сили опору треба подолати при стружкоутворенні і тим більше виділиться теплоти і вища буде температура в зоні різання. Чим вища теплопровідність матеріалу заготовки тим інтенсивніше від водиться тепло в стружку і заготовку, отже тим менша буде температура поверхневих шарів різального інструменту. Від теплоємкості оброблюваного матеріалу залежить кількість теплоти, що сприймається стружкою і заготовкою, отже залежить температура різального інструменту.

2.Елементи режиму різання. Найбільше на температуру в зоні різання впливає швидкість різання. Подача впливає більше ніж глибина різання. Це пояснюється тим, що із збільшенням глибини різання тепло від водиться краще, ніж при збільшенні подачі.

3.Геометричні елементи різальної частини. Найбільше впливають передній кут![]() , головний кут в плані

, головний кут в плані![]() і радіус заокруглення різця r. При збільшенні

і радіус заокруглення різця r. При збільшенні![]() зменшуються деформації, а отже і тепловиділення. Збільшення

зменшуються деформації, а отже і тепловиділення. Збільшення ![]() веде до зменшення довжини активної частини різальної кромки інструменту, а отже до гіршого відведення тепла. Збільшення r веде до збільшення активної частини різальної кромки, до кращого відведення тепла і зниження температури взоні різання.

веде до зменшення довжини активної частини різальної кромки інструменту, а отже до гіршого відведення тепла. Збільшення r веде до збільшення активної частини різальної кромки, до кращого відведення тепла і зниження температури взоні різання.

Температуру в зоні різання можна вичислити на основі емпіричних залежностей. При роботі різців з твердого сплаву Т15К6 можна скористатись залежністю Q=CoVzsytxоС. Показники степенів приводяться у довідниковій літературі.

9 Методи визначення температури в зоні різання

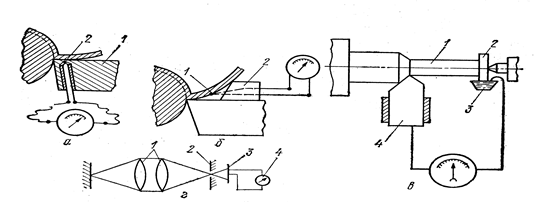

Температуру в зоні різання можна визначити калориметричним методом, штучною напівштучною і природною термопарами, оптичним методом, мікро структурним аналізом, за зміною кольорів стружки, або спеціальних фарб.

Калориметричний метод ґрунтується на використанні калориметричної установки для визначення загальної кількості теплоти, яка виділилась в процесі різання за певний проміжок часу.

Метод штучної термопари(рис.11а) полягає в тому, що в робочій частині різця просвердлюється отвір діаметром біля 1,5 мм, який не доходить до поверхні на 0,5 мм. В отвір вставляють ізольовану термопару (мідь-константан). Спай якої торкається дна отвору. Теплота, яка переходить на передню поверхню різця, нагріває спай, внаслідок чого в колі термопари виникає термоелектрорушійна сила, що регіструється гальванометром. Для визначення температури в дослід-жуваному різці в різних точках одночасно може бути встановлено декілька термопар. Метод складний і не дозволяє виміряти температуру безпосередньо в зоні різання.

При використанні методу напівштучної термопари (рис.11б) одним елементом термопари є різальний інструмент, а другим – дріт з високим електричним опором. Дріт через отвір, просвердлений в різальному інструменті виводять на передню, або задню поверхню (в то місце, де хочуть виміряти температуру) де і розклепують. Місце розклепування – це спай. Інструмент і кінець дроту підєднують до паказуючого приладу. Цей метод забезпечує більш достовірні результати.

Рис. 11

Метод природної термопари (рисю11в). Елементами термопари є різальний інструмент і оброблювана заготовка. Спаєм є контактні поверхні з стружкою і заготовкою. Заготовка і різець ізолюються вів корпуса верстата і провідниками з’єднуються з показуючим приладом (гальванометром). Складність викори-стання цього методу в трудності переведення показів гальванометра в значення температури (градуси). Необхідно для кожного оброблюваного матеріалу і матеріалу інструменту проводити тарування.

Оптичний метод (рис11г) ґрунтується на принципі фокусування інфрачервоного випромінювання, що виділяється в зоні різання, за допомогою скляних лінз через діафрагму на приймач (спеціальний давач), де воно перетворюється в електричний сигнал, підсилюється і подається на регіструючий прилад. Цей метод вимагає складної апаратури і складного її настроювання.

Метод мікроструктурного аналізу ґрунтується на аналізі зміни мікро-структури, яка відбулася в поверхневих шарах різальної частини інструменту під впливом теплоти, що утворилась в процесі різання. Порівнюючи вихідну і кінцеву структури різця, визначають температуру нагрівання його в різних точках. Метод точний, але складний.

Метод мінливості кольорів простий, але не точний і суб’єктивний. Температуру визначають за зміною кольору стружки, або спеціальної фарби, нанесеної в різні місця інструменту.

10 Охолодження і змащування при обробці різанням

Теплота, що виділяється при обробці різанням призводить до зменшення стійкості інструменту, сприяє його видовженню (температурній деформації), сприяє температурній деформації деталей верстата і заготовки, все це разом викликає певні похибки, які знижують точність обробки і якість де6талей. Тому дуже важливо зменшити кількість теплоти, або відвести її в навколишнє середовище. Це досягається використанням мастильно-охолоджуючих речовин (МОР) в процесі обробки металів різанням.

В залежності від дії всі МОР поділяються на три групи: 1-мають тільки охолоджуючі властивості; 2- мають охолоджуючі і частково мастильні властивості; 3- мають мастильні і частково охолоджуючі властивості. В залежності від агрегатного стану МОР поділяються також на 3 групи: рідини, газоподібні і тверді.

До всіх МОР ставляться наступні вимоги: не викликати корозії матеріалу заготовки, інструменту і обладнання; не бути шкідливими для робітників; бути стійкими в експлуатації і зберіганні; бути відносно дешевими і недефіцитними. До твердих МОР відносяться неорганічні матеріали з складною структурою (тальк, слюда, графіт, бура, нітрид бору, дисульфіт молібдену…), тверді орга-нічні з єднання (мило, віск, тверді жири), полімерні плівки і тканини (нейлон, поліаміди, поліетилен), металічні плівкові покриття (Gu,Zn,Pb,Sn,Ba, латунь).

Найбільш широкого розповсюдження набули мастильно-охолоджуючі рідини. Сюди відносяться водні розчини мінеральних електролітів, емульсії, мінеральні, тваринні і рослинні масла; мінеральні масла з домішками фосфору, сірки, хлору (сульфофрезоли); гас, розчини поверхнево активних речовин в гасі; маса і емульсії з домішками твердих мастильних речовин.

До газоподібних МОР відносяться повітря, азот, вуглекислий газ, кисень, випари поверхнево активних речовин, розпилені рідини.

Застосування того чи іншого виду МОР залежить виду і призначення обробки. При чорновій і напівчистовій обробці, коли потрібна сильна охолоджуюча дія, застосовують водні розчини електролітів, поверхнево активних речовин, масляні е6мульсії.

При чистовій обробці, коли необхідно одержати високу якість поверхні МОР повинні забезпечити якісне змащування зони різання. В цих випадках застосовують чисті активовані мінеральні масла і сульфофрезоли. При чистовій обробці з висок5ими швидкостями різання рекомендується застосовувати емульсії з 5-10% розчином емульсола.

При чорновій обробці чавунів, бронзи, коли утворюється стружка надлому, а також при переривистій обробці заготовок твердосплавними інструментами використовують стиснене повітря, вуглекислоту. Газ охолоджує зону різання і одночасно виносить стружку у спеціальні стружкозбірники.

Ефективність охолодження в значній мірі залежить від способу подачі МОР в зону різання. На металорізальних верстатах застосовуються наступні способи подачі МОР в зону різання:

1.Охолодження струменем МОР, який вільно падає на стружку в місці її відділення при точінні, або на інструмент при фрезеруванні. Через малу швидкість рідини інтенсивність охолодження невелика, але цей спосіб просто реалізувати, тому він широко використовується.

2.Високонапірне охолодження застосовується при обробці важкооброблю- ваних матеріалів. МОР під тиском 1-2,5 мПа підводиться до різальної