Курсовая работа: Круглошлифовальный станок модели 3М151

D — наружный диаметр, Н — высота, d - диаметр посадочного отверстия

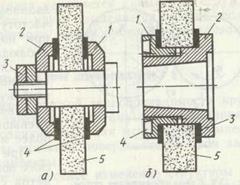

Крепление шлифовальных кругов на шпинделе станка необходимо выполнять тщательно. Неправильно закрепленный и неуравновешенный круг при работе может разорваться. Круги диаметром меньше 100 мм надевают на шпиндель свободно и крепят фланцами и гайкой (рис. 6, а). Между кругом и фланцами ставят упругие прокладки из резины или кожи для обеспечения равномерного зажимакруга. Круги диаметром от 100 до 1000 мм закрепляют на переходных фланцах (рис. 6,б); при этом необходимо, чтобы между кругом и шейкой фланца был зазор 0,1—0,3 мм. Фланцы 2 скрепляют винтами. По торцам круга устанавливают картонные прокладки. В кольцевом пазу 4 располагают балансировочные грузы

Рис. 6 . Схемы крепления шлифовальных кругов:

а — фланцами; 1, 2 — фланцы, 3 — гайки, 4 — прокладки, 5 — круг;

б — на переходных фланцах; 4 — кольцевой паз, 3 — прокладки

Силы резания и мощность при шлифовании

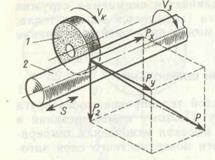

При шлифовании одно зерно круга снимает небольшой слой металла. Однако в работе одновременно участвует большое число зерен, поэтому суммарная сила резания значительна. Эта сила (рис. 7) раскладывается на три составляющие: Рх — сила, направленная вдоль оси шлифовального круга 1 (сила подачи) и необходимая для продольной подачи круга или заготовки 2; Ру — сила, направленная по радиусу шлифовального круга и стремящаяся оттолкнуть круг от заготовки (в значительной степени влияет на точность обработки); Рz — сила, направленная по касательной к кругу (по этой силе определяют мощность электродвигателя, необходимую для шлифования).

Рис. 7 . Схема сил резания при шлифовании

Силу Рz резания определяют по эмпирическим формулам, приведенным в справочниках. Сила

Ру =(1¸3)Рz ; Рx =(0,1 ¸ 0,2)Рz . Мощность (в кВт) электродвигателя, необходимая для вращения шлифовального круга: ![]()

Vk - окружная скорость круга, м/с; h — КПД механизма главного движения. Мощность электродвигателя, необходимая для вращения шлифуемой заготовки, значительно меньше Nэ .

Режущая способность шлифовального круга ![]() , где QM — объем металла, снимаемого в единицу времени

, где QM — объем металла, снимаемого в единицу времени

Выбор режимов резания при шлифовании

Режимы резания при шлифовании подбирают так, чтобы обеспечить высокую производительность и заданную шероховатость обрабатываемой поверхности при наименьшей себестоимости. Скорость круга выбирают максимально допустимой, так как при этом увеличивается производительность и уменьшается шероховатость шлифуемой поверхности. Прочность кругов прямого профиля выше, чем прочность кругов фасонного профиля (поэтому допустимую частоту вращения последних принимают меньшей). При ручной подаче Vk принимают меньше, чем при механической подаче, поскольку последняя более равномерна. С увеличением скорости V3 уменьшаются время контакта круга с обрабатываемой поверхностью и температура нагрева заготовки. Однако появляется опасность возникновения вибраций. Нижний предел V3 должен ограничивать появление прижогов, а верхний — исключать вибрации. Глубина t шлифования должна быть не более 0,05 поперечного размера зерна. При большей t поры круга быстро заполняются стружкой и круг засаливается. При обдирочном шлифовании t больше, чем при чистовом. При шлифовании нежестких заготовок, а также заготовок из твердых металлов t также уменьшают. Продольную подачу Sпр принимают для обдирочного шлифования 0,4-0,85, а для чистового 0,2-0,4 высоты круга за один оборот заготовки. При увеличении продольной подачи растет производительность, но увеличивается шероховатость поверхности. Значения Vk , V3 , t, Sпр для определенных видов шлифования и материалов обрабатываемых заготовок выбирают по нормативам, приводимым в справочниках.

Использование СОЖ при шлифовании

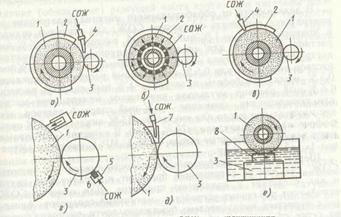

В целях отвода из зоны резания выделяющейся теплоты, уменьшения трения и удаления абразива и стружки при шлифовании применяют СОЖ — эмульсии и масла. Чем больше площадь соприкосновения шлифовального круга с заготовкой и тверже ее материал, тем больше количество СОЖ необходимо подавать в зону резания. Подачу СОЖ следует осуществлять равномерно по высоте шлифовального круга (5—8 л на каждые 10 мм высоты круга).

Подачу свободнопадающей струей (рис. 8, а) применяют в основном на универсальных круглошлифовальных станках в единичном и мелкосерийном производстве при шлифовании заготовок из материалов, отличающихся хорошей шлифуемостью (например, закаленных углеродистых сталей). СОЖ подается в зону резания через сопло с щелевым или круговым отверстием.

СОЖ, обладающую хорошими смазывающими свойствами, подают в зону резания через поры шлифовального круга (рис. 8, б). СОЖ, подведенная к осевому отверстию круга, под действием центробежных сил протекает через поры круга на его периферию. Подачу производят только при вращающемся круге, после чего через 2—5 мин начинают шлифование (за это время происходит равномерное заполнение круга жидкостью). Подачу СОЖ прекращают за несколько минут до выключения станка. Этот способ неприемлем для кругов на бакелитовой и вулканитовой связке, не имеющих сквозных пор.

Подачу СОЖ струйно-напорным способом осуществляют через одно или несколько сопл (рис. 8, в). СОЖ, подаваемая под давлением на рабочую поверхность круга вне зоны резания, очищает поры и абразивные зерна от стружки и отходов шлифования.

Подача СОЖ контактным способом (рис. 8, г) заключается в том, что одновременно с поливом зоны резания свободно падающей струей на обрабатываемую поверхность наносят (вне зоны резания) тонкий слой активного смазочного материала.

Подача СОЖ гидроаэродинамическим способом (рис. 8, д) заключается в использовании воздушных потоков, создаваемых кругом, для повышения скорости движения потоков жидкости относительно рабочей поверхности круга и шлифуемой поверхности. Этот способ особенно эффективен при скоростном и обдирочном шлифовании.

Шлифование в среде СОЖ (рис. 8, е) применяют в основном при ленточном и плоском шлифовании.

Рис. 8 . Схемы подачи СОЖ при шлифовании:

1 — шлифовальный круг, 2 — кожух, 3 — заготовка, 4 — сопло, 5 — держатель, пористый элемент, 7 — насадка, 8—резервуар

В зависимости от обрабатываемого материала заготовки рекомендуется применять следующие СОЖ: для чугунных отливок и ковкого чугуна—1 %-ный содовый раствор или 1,5%-ный раствор эмульсола; для меди, конструкционной и легированной инструментальной стали— 1 %-ный содовый раствор, 1,5%-ный раствор эмульсола или 0,5 %-ный содовый раствор, содержащий 0,5 % мыла; для бронзы и латуни — 1 %-ный содовый раствор, 1,5%-ный раствор эмульсола или легкое минеральное масло; для дюралюминия, алюминия — 1 %-ный содовый раствор, легкое минеральное масло или эмульсию (15 % эмульсола, 5 % суль-фофрезола, 5 % скипидара и 75 % воды). В качестве СОЖ применяют также углеродистые масла ОСМ-3, МР-1, эмульсии «Кури-нол-1», «Аквол-2» и др.

Шероховатость шлифуемой поверхности зависит от чистоты СОЖ, так как ее загрязнение приводит к засаливанию круга и как следствие к появлению прижогов. Для очистки СОЖ используют различные устройства: магнитный сепаратор; фильтры с пористым наполнителем; бумажную ленту, расположенную на сетке специального бака и перемещающуюся периодически по мере ее загрязнения.

Круглошлифовальные станки и их конструктивные особенности

К круглошлифовальным станков относятся: круглошлифовальные центровые станки, бесцентрово-шлифовальные станки, внутришлифовальные станки, профилешлифовальные станки. На станках этой группы можно выполнять: шлифование круглых и конических наружных поверхностей, круглых внутренних поверхностей, шлифование профильных поверхностей. Выбор способа шлифование определяется типом производства, конструкцией детали, величиной припуска и требованиями к точности и качеству обработки.

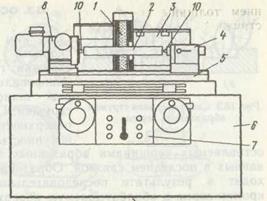

На рис. 9 показаны основные узлыкруглошлифовального станка. Шлифовальный круг устанавливают и закрепляют на шпинделе шлифовальной бабки 3, которая может перемещаться относительно станины 6 в продольном или поперечном направлении с помощью стола 5 или суппорта. Заготовку 2 закрепляют в центрах 10 шпиндельной бабки 8и задней бабки 4. Круг и заготовка 2 приводятся в движения приводами (электрическими или гидравлическим), управляемыми оператором посредством панели 7 [2, стр. 207]