Курсовая работа: Металлообработка

в) применением низкотемпературных пластичных припоев, обеспечивающих меньший перепад температуры при охлаждении паяного соединения и большую возможность пластической деформации паяного шва;

г) увеличением, толщины слоя припоя за счет применения компенсационных прокладок, имеющих коэффициент линейного расширения промежуточный между коэффициентами стали и твердого сплава, или кернением поверхности соединения;

д) закаливанием стального корпуса инструмента в процессе его охлаждения после пайки; при этом объем корпуса увеличивается и внутренние напряжения в паяном соединении уменьшаются;

е) применением релаксационного отпуска (при температуре 220-240 °С не менее 8 ч); при этом снижаются внутренние напряжения, за счет увеличения ползучести припоя.

В качестве припоев, имеющих пониженную температуру пайки и обладающих более высокой пластичностью, способствующей релаксации напряжений при охлаждении соединений используют: серебросодержащие припои типа ПСр40, имеющие температуру пайки 600-800 °С; трехслойные серебросодержащие припои, состоящие из медной фольги (компенсационная прокладка), плакированной с двух сторон припоем, например ТМСр47М, а также припои повышенной пластичности, например припой

ПрМНМЦ 08-4-2.

Для высоконагруженных соединений рекомендуется применять высокопрочный припой ПрАНМЦ 0,6-4-2, химически активный флюс Ф-100 и закалку охлаждением после пайки корпуса под пластинкой. В практике применяют медные и латунные припои.

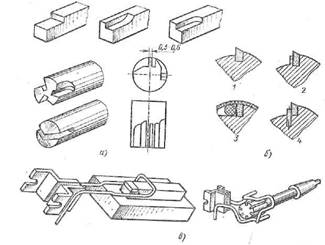

Рис.1. Припаивание пластин из твердого сплава:

а - форма пазов под пластины; б - предварительное крепление пластин; 1 - кернованием; 2 - технологическими стенками; 3 - обвязка асбестовым шнуром; 4 - технологическим штифтом; в - петлевые индукторы для запаивания пластин из твердого сплава

Пазы под пластины твердого сплава (рис.1, а) делают открытыми (резцы, ножи сборного инструмента), полузакрытыми (резцы, зенкеры, фрезы) и закрытыми (сверла). Плоскости пазов обрабатывают преимущественно фрезерованием с шероховатостью Rz = 40-10 мкм. Твердосплавные пластины не должны иметь трещин, сколов и коробления более 0,05 мм.

Пластины, имеющие коробление, шлифуют на плоскошлифовальных станках алмазными шлифовальными кругами или подвергают электрохимической обработке. Закрытые пазы изготовляют с учетом обеспечения плотной посадки пластинок. Зазор между плоскостями паза и пластинки допускается в пределах 0,05-0,15 мм.

Перед пайкой инструмент с полузакрытыми и закрытыми пазами собирают. Пластины крепят по возможности подчеканкой. Для крепления пластин подчеканкой у многолезвийного инструмента (фрез, зенкеров, разверток) оставляют по передней поверхности технологическую стенку толщиной 1-1,5 мм, которую удаляют после пайки заточкой. В некоторых случаях пластины можно крепить штифтами (винтовые пластины) или обматывать мягкой проволокой, а также асбестовым шнуром (рис.1, б).

Способы пайки выбирают в зависимости от способа нагрева инструмента. Различают пайку индукционную (на установках ТВЧ), печную в печах с мазутным или газовым нагревом или в электрических печах с газовой восстановительной атмосферой), контактную (на машинах для электростыковой сварки), пламенную (ацетилено-кислородной горелкой), погружением в расплавленный припой и погружением в расплавленные соли. Пайка твердосплавных пластин при индукционном нагреве (рис.1, в) является одной из самых производительных операций, легко поддающихся автоматизации. Для создания неразъемных соединений твердосплавных пластин с державками применяют диффузионную сварку в вакууме.

Общие сведения о процессе шлифования

Геометрическая и размерная точность, шероховатость поверхности и физико-механическое состояние поверхностного слоя режущих инструментов зависят от термической и окончательной механической обработки рабочих поверхностей. Основной окончательной механической обработкой рабочих поверхностей режущих инструментов являются операции шлифования, заточки и доводки абразивно-алмазными инструментами. Применяют также электромеханическое шлифование и анодно-механическую обработку.

Шлифование, выполняемое после закалки и отпуска, улучшает свойства поверхностного слоя (удаляется обезуглероженный слой, уменьшается шероховатость поверхности, повышается прочность и стойкость инструмента). Однако значительное тепловое воздействие на поверхностный слой, возникающее при - шлифовании, при некоторых условиях (зависящих от характеристики обрабатываемого материала инструмента, шлифовального круга, режимов шлифования, СОЖ и др.) может привести к ухудшению его свойств. Это связано со следующими особенностями процесса шлифования;

а) температура тонкого поверхностного слоя при шлифовании достигает 700-1200 °С;

б) нагрев происходит мгновенно; скорость нагрева составляет 5000-6000 с С/с;

в) температура сохраняется доли секунды, так как основная часть возникающего тепла передается нижележащим слоям холодного металла при скорости охлаждения поверхностного слоя до 10000С/с;

г) температурное воздействие протекает в условиях повышенных давлений.

Очень чувствительны к термическим напряжениям и деформациям твердые сплавы, для которых особенно опасны растягивающие напряжения, поскольку предел прочности твердых сплавов при растяжении в 5-8 раз ниже, чем предел прочности при сжатии. Твердые сплавы ТК более чувствительны к термическим напряжениям, чем ВК. В связи с этим их шлифуют при меньшей скорости шлифовального круга.

Следует отметить, что применение алмазного электроабразивного и электроалмазного шлифования приводит в основном к появлению сжимающих напряжений.

Высокие температуры, возникающие в зоне шлифования, являются основной причиной, приводящей к появлению прижогов и трещин на обработанных поверхностях, поэтому технологические мероприятия, способствующие снижению температуры, приводят к повышению качества обработки. К числу наиболее эффективных мероприятий такого рода следует отнести обоснованный выбор режимов резания, применение высокопористых и прерывистых абразивных кругов, использование эльборовых и алмазных инструментов; правильный выбор состава и способа подвода СОЖ; применение вибрационного и упругого шлифования, выбора рационального способа правки кругов.

Смазочно-охлаждающие жидкости

Применение смазочно-охлаждающих жидкостей снижает трение и температуру в зоне контакта шлифовального круга с обрабатывали деталью, улучшает отвод тепла и удаление отходов шлифовании из зоны резания, в результате чего уменьшается затупление, засаливание и износ шлифовального круга, повышается производительность и качество обработки.

СОЖ классифицируют по химической структуре на водные и эмульсионные жидкости и углеводородные составы. При обработке твердого сплава применяют преимущественно водные растворы (например 1% буры, 0,25% триэтаноламина и 98,75% воды или 1% триэтаноламина, 0,25% нитрита натрия, 0,25% глицерина, 98,5% воды).

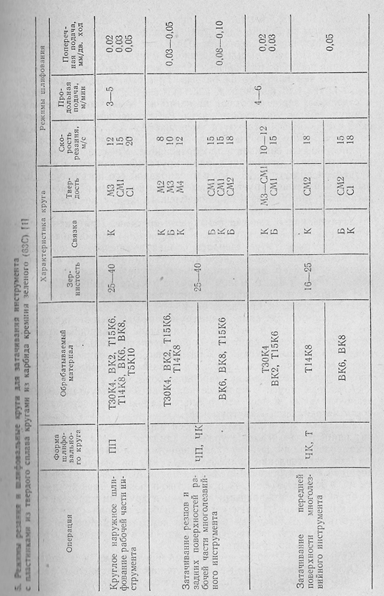

Выбор шлифовального круга для шлифования и затачивания твердосплавного инструмента.

Для шлифования и затачивания инструмента из твердого сплава и минералокерамики применяют круги из карбида кремния и алмазные круги. Круги из карбида кремния рекомендуется применять для предварительной обработки и при совместном шлифовании твердого сплава и стальной державки.

На выбор твердости круга влияют площадь поверхности контакта круга с затачиваемой поверхностью, величина зерна, требования к точности, состояние заточного станка и режимы затачивания. С увеличением площади контакта шлифовального круга с затачиваемой поверхностью твердость круга уменьшается. Чем мельче зерно, тем мягче должен быть шлифовальный круг. Для профильного затачивания выбирают более твердые круги.