Курсовая работа: Металлургические способы получения лантаноидов

Содержание

Введение

1. Способы получения редкоземельных металлов

1.1 Электролитическое получение редкоземельных металлов

1.2 Металлотермические методы получения лантаноидов

1.2.1 Восстановление галоидных солей кальцием и магнием

1.2.2 Восстановление окислов с одновременной дистилляцией металлов

2. Расчет процесса восстановления фторидов редкоземельных металлов кальцием

Заключение

Список используемой литературы

Введение

До настоящего времени в промышленных масштабах производят главным образом сплавы редкоземельных металлов, например мишметалл (сплав металлов цериевой группы с различным соотношением церия и лантана), сплав дидим (сплав празеодима и неодима с примесью других лантаноидов). Кроме того, в относительно чистом виде производят церий и лантан.

Отдельные редкоземельные металлы высокой чистоты получают в лабораторных или полупромышленных масштабах.

Ввиду высокой химической прочности соединений лантаноидов (окислов, галоидных солей) для получения металлов применяют электролиз расплавленных сред или металлотермические методы восстановления. Мишметалл и церий в промышленных масштабах производят методом электролиза.

Для получения лантаноидов высокой чистоты используют преимущественно металлотермические методы.

Редкоземельные металлы получают преимущественно из безводных хлоридов или фторидов. В некоторых процессах используют также и окислы редких земель. Окислы обычно получают прокаливанием оксалатов или гидроокисей лантаноидов при температурах 600—700°С. Ниже рассмотрены основные методы получения безводных галогенидов.

Чистота получаемых металлов определяется содержанием примесей в исходных соединениях и инертностью материала, из которого изготовлены тигли для выплавки металлов и электроды (в случае применения электролиза).

Из окислов хорошей устойчивостью до 1200°С отличается электроплавленная окись магния и окись бериллия. Среди тугоплавких металлов наиболее устойчивым оказался тантал, в котором можно плавить лантаноиды при температурах до 1700°С. Хорошей устойчивостью обладает также молибден, который часто используют в качестве катодов при электролитическом получении металлов редких земель.

Графит медленно реагирует с расплавленными лантаноидами и используется в качестве электрода и для изготовления тиглей. Однако получаемые металлы в этом случае всегда содержат примесь углерода.[1]

Данная курсовая работа состоит из двух частей. Целью первой части (теоретической) является рассмотрение способов получения редкоземельных металлов. В этой части описаны электролитический и металлотермические методы получения редкоземельных металлов. Во второй (практической) части приведен расчет процесса восстановления фторидов редкоземельных металлов.

1. Способы получения редкоземельных металлов

1.1 Электролитическое получение редкоземельных металлов

Из исследованных электролитических методов производства лантаноидов практически используется электролиз безводных хлоридов в расплаве из хлоридов натрия, калия или кальция. Этим методом в производственных масштабах получают мишметалл, церий, лантан, неодим и сплав дидим. В процессе электролиза эти металлы выделяются на катоде в расплавленном состоянии, поскольку они имеют сравнительно низкие точки плавления.

Более сложным оказалось применение электролиза для получения металлов группы иттрия, которые, за исключением иттербия, имеют высокие точки плавления (от 1350 до 1700°С). Проводить электролиз при столь высоких температурах (для получения на катоде жидкого металла) практически невозможно из-за испарения галоидных солей, а также трудностей с подбором материалов для ванны и электродов. Чтобы обеспечить выделение этих металлов в жидком виде при температуре ванны не выше 1100°С, разработаны процессы электролиза с жидким катодом из кадмия или цинка с получением сплавов лантаноидов с катодными металлами. Цинк и кадмий от редкоземельного металла отделяют путем вакуумной отгонки. Этим методом в лабораторных масштабах получали лантан, самарий, гадолиний, европий, диспрозий и иттрий. Электролизом в том или ином осуществлении могут быть получены все редкоземельные металлы.[2]

Электролиз хлоридов

В настоящее время электролиз хлоридов преимущественно применяется для производства технических металлов и сплавов.

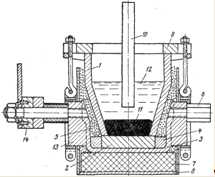

На рис. 1 показан электролизер, применявшийся для получения технического мишметалла в Германии.

Ванна состоит из графитового тигля, служащего катодом, который установлен на графитовый поддон и помещен в чугунный корпус. Последний имеет цапфы для поворота всей ванны.

Электрический ток подводится к корпусу, контакт его с графитовым поддоном тигля осуществляется с помощью набивки из графита и пека. Графитовый тигель прижимается к поддону чугунным кольцом. Чугунный корпус вместе с тиглем монтирован в железном кожухе. Пространство между кожухом и тиглем заполнено измельченным шамотом, а дно выложено шамотным кирпичом. Объем ванны 30 л. В центре устанавливается подъемный графитовый анод диаметром 100 мм.

Рис. 1. Электролизер для получения технического мишметалла с тиглем из графита: 1—графитовый тигель; 2—графитовый поддон; 3—чугунный тигель; 4—графитовая набивка; 5—набивка из измельченного шамота; 6—цапфы для поворота электролизера; 7—шамотная кладка; 8—железный корпус; 9—чугунное кольцо; 10—графитовый анод; 11—расплавленный мишметалл; 12—расплавленный электролит; 13—чугунный корпус; 14—подводка тока к катоду

Указывается, что окислы редкоземельных металлов вводятся для снижения содержания углерода в получаемом сплаве. Следует отметить, что окислы лантаноидов малорастворимы в хлоридном расплаве. Вероятно, происходит частичное их хлорирование хлором, выделяющимся на аноде с образованием (РЗ)С13 .

--> ЧИТАТЬ ПОЛНОСТЬЮ <--