Курсовая работа: Нормирование точности соединений деталей машин

поправка для расчёта зазоров, вносимая наличием погрешностей в шаге и угле профиля:

![]()

![]() .

.

Поскольку ошибка, вносимая в соединение погрешностями в шаге и угле профиля, не превышает ![]() (

(![]() , так как

, так как ![]() ), то для получения гарантированного зазора в резьбовом соединении с указанными погрешностями изготовления можно считать, что коррекция посадки выполнена правильно.

), то для получения гарантированного зазора в резьбовом соединении с указанными погрешностями изготовления можно считать, что коррекция посадки выполнена правильно.

4. Подшипники качения

Исходные данные: радиальная сила ![]() ; внутренний диаметр подшипника

; внутренний диаметр подшипника ![]() ; в соединении вращающимся является вал.

; в соединении вращающимся является вал.

1. Для данного соединения можно применить радиальный подшипник средней серии шестого класса точности, например 207, со следующими параметрами: ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

В рассматриваемом узле вращающимся кольцом является внутреннее, поэтому его посадку на вал производим с натягом, а наружное кольцо устанавливаем в корпус с зазором.

2. Приняв коэффициент k для средней серии подшипника равным 2,3, определим минимальный потребный натяг для внутренней обоймы подшипника:

![]()

![]()

3. Находим максимальный допустимый натяг для внутреннего кольца подшипника:

![]()

![]()

4. По значению ![]() подбираем из числа рекомендуемых, посадку для внутреннего кольца подшипника, например Ø35H0/m6, для которой предельные отклонения размеров: для отверстия

подбираем из числа рекомендуемых, посадку для внутреннего кольца подшипника, например Ø35H0/m6, для которой предельные отклонения размеров: для отверстия ![]()

![]() ,

, ![]()

![]() , для вала

, для вала ![]()

![]() ,

,![]()

![]() .

.

5. Определим минимальный и максимальный натяги в рассматриваемом соединении:

![]()

![]() ;

;

![]()

![]()

Так как ![]() (

(![]() ) и

) и ![]() (

(![]() ), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно.

), можно заключить, что посадка внутреннего кольца подшипника выполнена правильно.

6. Выбираем посадку для наружного кольца подшипника, например Ø72Н7/h0, для которой предельные отклонения размеров равны: для отверстия ![]()

![]() ;

; ![]()

![]() ; для вала:

; для вала: ![]()

![]() ;

; ![]()

![]() .

.

Для выбранной посадки максимальный зазор ![]()

![]() ; минимальный зазор

; минимальный зазор![]()

![]() ,

,

что свидетельствует о том, что посадка относится к посаде с зазором.

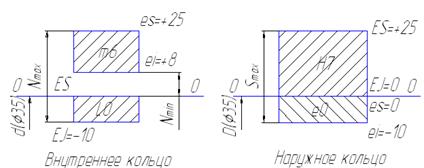

Строим схему полей допусков выбранных посадок для колец подшипника качения Рисунок 4.1.

Рисунок 4.1

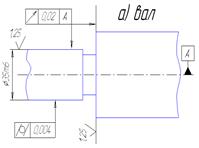

8. Чертим условные рабочие чертежи посадочных мест подшипников с указанием требований Рисунок 4.2.

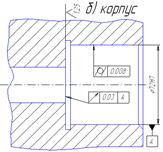

9. Чертим условные рабочие чертежи сборочных узлов с указанием требуемых размеров, обозначений Рисунок 4.3.

Рисунок 4.2

Рисунок 4.3

5. Шпоночные и шлицевые соединения