Курсовая работа: Обзор и математическое моделирование суспензионной полимеризации тетрафторэтилена

Норма загрузки реагентов суспензионной полимеризации тетрафторэтилена

|

Компонент |

масс.ч |

|

Тетрафторэтилен |

30 |

|

Персульфат аммония |

0,2 |

|

Вода дистиллированная |

100 |

Используют тетрафторэтилен, содержащий 0,05–0,4 кг триэтиламина на литр газообразного тетрафторэтилена [8]. Для обеспечения безопасности при полимеризации ТФЭ содержание кислорода должно быть меньше 0,002% (об.).

Суспензионный ПТФЭ из-за высокой вязкости расплава перерабатывается специальными методами, поэтому стремятся получить полимер с максимальной молекулярной массой (больше 107). Такая особенность позволяет в определенных пределах варьировать условия полимеризации (температуру, давление), а не придерживаться строго определенных параметров.

Полимер при суспензионной полимеризации получается в виде рыхлых гранул диаметром от 1 до 6 мм. Гранулы имеют пористость до 80% и из-за несмачиваемости полимера в основном плавают на поверхности воды. Для получения пригодных к переработке порошков гранулы измельчают в воде и сушат. Обычные марки ПТФЭ представляют собой порошки с размером частиц 50—500 мкм, насыпной плотностью 0,2—0,8 г/см3 и удельной поверхностью 2—4 м2/г. Производство электроизоляционной пленки, изготовление тонких листов и получение других прецизионных изделий требуют применения более тонких по дисперсности порошков. Такие порошки позволяют получать изделия с высокими физико-механическими свойствами, малой усадкой, минимальной пористостью, размерной стабильностью и гладкой поверхностью. Они незаменимы для приготовления наполненных композиций ПТФЭ с графитом, стеклом, коксом и другими наполнителями. Порошки с размером частиц 10—50 мкм получают измельчением обычного порошка на струйных мельницах. Удельная поверхность таких порошков доходит до 5 м2/г.

Указанные марки ПТФЭ представляют собой легко комкующиеся порошки, они не обладают сыпучестью и не могут быть использованы для автоматических методов переработки. Для придания сыпучести порошкам ПТФЭ разработаны различные способы гранулирования. Гранулы можно получить при интенсивном механическом перемешивании порошка в воде, в галогенсодержащих органических средах (С2С14, СНС13, ССl4 и др.) или в эмульсии воды с органическими жидкостями (бензин, гексан, октан и др.). Гранулирование осуществляется и при сухом перемешивании. Известны способы получения порошка с хорошей сыпучестью путем добавления трифтортрихлорэтана в воду при полимеризации ТФЭ. Сыпучие марки ПТФЭ могут быть получены как из чистого политетрафторэтилена, так и из его композиций [1].

Органические растворители при получении высокомолекулярного ПТФЭ, как правило, не используются, так как, во-первых, они имеют высокую стоимость, а во-вторых, в их присутствии снижается молекулярная масса ПТФЭ из-за развития реакции передачи цепи на растворитель.

1.2 Кинетическая модель и механизм полимеризации

Изучение кинетики и механизма суспензионной полимеризации тетрафторэтилена в воде представляет собой очень сложную задачу. Независимо от условий полимеризации уже на начальной стадии роста макрорадикала образуется твердая фаза полимера, и на протяжении всего процесса полимеризация носит ярко выраженный гетерогенный характер.

Инициирование полимеризации осуществляется в водном растворе, где в результате взаимодействия радикалов инициатора с растворенным тетрафторэтиленом начинается рост молекулы полимера. Далее происходит агрегация молекул с образованием нерастворимых частиц полимера, которые в дальнейшем и становятся центрами полимеризации. Образующиеся частицы имеют рыхлую структуру и из-за несмачиваемости политетрафторэтилена водой всплывают на поверхность. Их поры заполнены мономером, и полимеризация в дальнейшем протекает непосредственно в газовой фазе с резко возрастающей скоростью. Первая гомогенная стадия полимеризации непродолжительная и длится секунды или доли секунды.

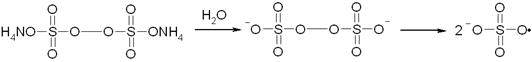

При использовании в качестве инициатора персульфата аммония механизм этой реакции можно представить в виде следующих стадий:

1) Образование из исходного персульфата радикалов, инициирующих полимеризацию:

2)

![]()

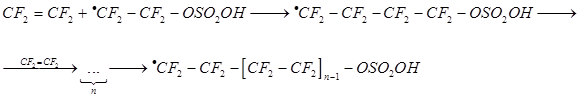

3) Инициирование:

![]()

4) Рост цепи:

5) Обрыв цепи, который возможен по двум направлениям:

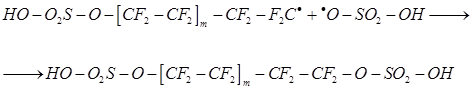

а) Столкновение растущего макрорадикала с радикалом инициатора: