Курсовая работа: Определение и анализ технико-экономических показателей кислородно-конвертерной плавки с комбинир

- более высокий выход годного металла из-за уменьшения выбросов и потерь железа со шлаком в виде оксидов;

- более полное удаление в шлак фосфора и серы, что позволяет снизить расход шлакообразующих; кроме того, улучшается усвоение шлаком извести;

- возможность выплавлять низкоуглеродистую сталь без получения переокисленного шлака и больших при этом потерь железа;

- некоторое уменьшение количества окисляющегося при продувке марганца;

Недостатком процесса считают необходимость снижения расхода лома (или увеличения расхода чугуна на 5-10 кг/т стали) в связи с тем, что уменьшается приход тепла от окисления железа в шлак и расходуется тепло на нагрев подаваемых в конвертер холодных нейтральных газов.

На сегодняшнее время наиболее широко распространен процесс ЛБЕ - продувка кислородом сверху и нейтральными газами снизу через пористые огнеупорные блоки в днище. Это объясняется тем, что из-за малого диаметра (1-1,5 мм) газопроводящих каналов (пор) в пористых блоках, жидкий металл не затекает в них даже при прекращении подачи газа. Поэтому в любой момент можно изменить расход нейтрального газа или прекратить его подачу, гибко варьируя технологию продувки.

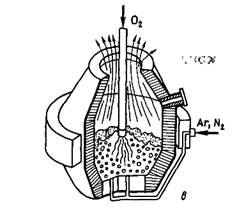

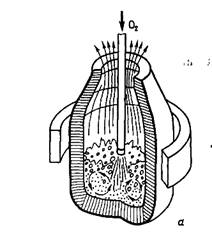

Рис.1 Конвертер с верхней продувкой Рис.2 Конвертер с комбинированной продувкой

Технология плавки

Лом загружают в конвертер совками объемом 20-110 м3 ; их заполняют ломом в шихтовом отделении цеха и доставляют к конвертерам рельсовыми тележками. Загрузку ведут через отверстие горловины конвертера, опрокидывая совок с помощью полупортальной машины, либо мостового крана, либо напольной (перемещающейся по рабочей площадке цеха) машины. Конвертер при загрузке наклонен примерно на 45° с тем, чтобы загружаемые куски лома скользили по футеровке, а не падали бы сверху, разрушая ее.

Жидкий чугун заливают в наклоненный конвертер через отверстие горловины с помощью мостового крана из заливочного ковша, который обычно вмещает всю порцию заливаемого чугуна. Заливочные ковши с чугуном доставляют к конвертерам из миксерного или переливного отделений.

Для загрузки сыпучих шлакообразующих материалов конвертер оборудован индивидуальной автоматизированной системой. Из расположенных над конвертером расходных бункеров, где хранится запас материалов, их с помощью электровибрационных питателей и весовых дозаторов выдают в промежуточный бункер, а из него материалы по наклонной течке (трубе) ссыпаются в конвертер через горловину.

Периоды плавки

Плавка в кислородном конвертере включает следующие периоды.

Загрузка лома . Стальной лом загружают в наклоненный конвертер совками. Объем совков достигает 110 м3 , его рассчитывают так, чтобы загрузка обеспечивалась одним-двумя совками, поскольку при большем числе возрастает длительность загрузки и плавки в целом. Загрузка длится 2-4 мин. Иногда с целью ускорения шлакообразования после загрузки лома или перед ней в конвертер вводят часть расходуемой на плавку извести.

Заливка чугуна . Жидкий чугун заливают в наклоненный конвертер одним ковшом в течение 2-3 мин.

Продувка . После заливки чугуна конвертер поворачивают в вертикальное рабочее положение, вводят сверху фурму и включают подачу кислорода, начиная продувку. Фурму в начале продувки для ускорения шлакообразования устанавливают в повышенном положении, а через 2-4 мин ее опускают до оптимального уровня (1,0-2,5 м в зависимости от вместимости конвертера и особенностей технологии). В течение первой трети длительности продувки в конвертер двумя-тремя порциями загружают известь; вместе с первой порцией извести, вводимой после начала продувки. Продувка до получения заданного содержания углерода в металле длится 12-18 мин. В течение продувки протекают следующие основные металлургические процессы:

а) окисление составляющих жидкого металла вдуваемым кислородом; окисляется избыточный углерод, а также весь кремний, около 70% марганца и немного (1-2%) железа. Газообразные продукты окисления углерода (СО и немного СО2 ) удаляются из конвертера через горловину (отходящие конвертерные газы), другие оксиды переходят в шлак;

б) шлакообразование. С первых секунд продувки начинает формироваться основной шлак из продуктов окисления составляющих металла (SiO2 , MnO, FeO) и растворяющейся в них извести (СаО), а также из оксидов, вносимых миксерным шлаком, ржавчиной стального лома и растворяющейся футеровкой;

в) дефосфорация и десульфурация. В образующийся основной шлак удаляется часть содержащихся в шихте вредных примесей - большая часть фосфора и немного серы;

г) нагрев металла до требуемой перед выпуском температуры за счет тепла, выделяющегося при протекании экзотермических реакций окисления составляющих жидкого металла;

д) расплавление стального лома за счет тепла экзотермических реакций окисления;

е) побочный и нежелательный процесс испарения железа в подфурменной зоне из-за высоких здесь температур и унос окисляющихся паров отходящими из конвертера газами, что вызывает потери железа и требует очистки конвертерных газов от пыли.

После окончания продувки кислородом предусматривают дополнительный период - продувку аргоном длительностью до 3-6 мин. Режим подачи кислорода через верхнюю фурму (интенсивность продувки, изменение высоты положения фурмы по ходу продувки) примерно такой же, как и при верхней продувке. Режим подачи нейтральных газов через донные фурмы рекомендуется следующий. Иногда после окончания кислородной продувки проводят дополнительную продувку аргоном снизу в течение 1-3 мин с расходом до 0,3 м3 /т *мин; при этом снижается окисленность шлака и содержание углерода в металле в результате протекания реакции (FeO) + [С] = Fe + СО и в металле снижается содержание фосфора (примерно на 20-30%) и серы (примерно на 10-25%). При выплавке особо низкоуглеродистых сталей кислородную продувку прекращают при содержании углерода в металле 0,03-0,04% и затем ведут перемешивающую продувку аргоном в течение 3-6 мин, получая низкоуглеродистый (до 0,01% С) металл при невысоком содержании FeO в шлаке, т.е. без повышенного угара железа.

Отбор проб, замер температуры, ожидание анализа, корректировка . Продувку необходимо закончить в тот момент, когда углерод будет окислен до нужного в выплавляемой марке стали содержания; к этому времени металл должен быть нагрет до требуемой температуры, а фосфор и сера удалены до допустимых для данной марки стали пределов. Окончив продувку, из конвертера выводят фурму, а конвертер поворачивают в горизонтальное положение. Через горловину конвертера отбирают пробу металла, посылая ее на анализ. Если по результатам анализа и замера температуры параметры металла соответствуют заданным, плавку выпускают. В случае несоответствия проводят корректирующие операции: при избыточном содержании углерода проводят кратковременную додувку для его окисления; при недостаточной температуре делают додувку при повышенном положении фурмы, что вызывает окисление железа с выделением тепла, нагревающего ванну; при излишне высокой температуре в конвертер вводят охладители - легковесный лом и т.п., делая выдержку после их ввода в течение 3-4 мин. По окончании корректировочных операций плавку выпускают. На отбор и анализ проб затрачивается 2-3 мин; корректировочные операции вызывают дополнительные простои конвертера и поэтому нежелательны.

Выпуск . Металл выпускают в сталеразливочный ковш через летку без шлака; это достигается благодаря тому, что в наклоненном конвертере, у летки располагается более тяжелый металл, препятствующий попаданию в нее находящегося сверху шлака. Такой выпуск исключает перемешивание металла со шлаком в ковше и переход из шлака в металл фосфора и FeO. Выпуск длится 3-7 мин. В процессе выпуска в ковш из бункеров вводят ферросплавы для раскисления и легирования. При этом в старых цехах загружают все ферросплавы так, чтобы обеспечивалось раскисление и получение в стали требуемого содержания вводимых. В момент слива из конвертера последних порций металла делают "отсечку" шлака, препятствуя попаданию в ковш конвертерного шлака, содержащего фосфор, который может переходить в металл, и оксиды железа, которые будут окислять вводимые в металл в процессе внепечной обработки элементы.

Слив шлака в шлаковый ковш (чашу) ведут через горловину, наклоняя конвертер в противоположную от летки сторону (слив через летку недопустим, так как шлак будет растворять футеровку летки). Слив шлака длится 2-3 мин.

Поведение примесей:

В течение продувки за счет подаваемого в конвертер кислорода окисляется избыточный углерод, а также кремний, большая часть марганца и некоторое количество железа.