Курсовая работа: Получение деталей из титанового сплава

Введение

В настоящее время актуальным является оснащение воздушного транспорта высокоэффективными самолетами. Это ставит перед самолетостроителями задачу улучшить качество выпускаемых изделий, повысить их надежность и ресурс.

Одним из направлений решения этой задачи является использование высокопрочных титановых сплавов. Обладая комплексом уникальных свойств, они нашли широкое применение в авиационных конструкциях в виде листовых деталей с шипами различной формы.

В авиационной промышленности при создании транспортных самолетов используют листовые ошипованные детали. Такие детали устанавливают в зонах интенсивного перемещения людей, техники, грузов с целью увеличения фрикционных свойств. Это трапы, двери – лестницы, рампы, стеллажи и т.д. Особым типом такой конструкции является настил грузового пола транспортных самолетов, где листовые детали с шипами включены в силовую схему агрегата[1-2]. К таким деталям предъявляются требования обеспечения высоких фрикционных свойств, механической прочности, герметичности и износостойкости.

Вследствие этого для изготовления настилов полов самолетов используют высокопрочные титановые сплавы, например ВТ6С; ВТ16; СПТ2.

Процесс получения деталей представляет собой дуговое капельное дозированное нанесение на листовые заготовки и последующее пластическое деформирование наплавленного металла из титановых сплавов.

Процесс получения деталей из этих заготовок характеризуется высоким уровнем трудозатрат, расхода материалов, что повышает их стоимость. Кроме того, изготовление деталей связано с экологически вредным процессом химического фрезерования. Помимо этого, на Украине не освоен выпуск продукции данного типа. Катаные панели с шипами закупаются в России по высокой стоимости. Однако устойчивый спрос на данную продукцию со стороны предприятий авиационной промышленности Украины заставляет искать альтернативные пути решения данной проблемы.

В связи с этим представляется актуальным исследование и внедрение таких методов получения ошипованных листовых титановых деталей с высокими эксплуатационными свойствами, которые обеспечили бы минимальный расход дорогостоящего материала, повышение уровня автоматизации производства, улучшение условий труда.

1. Постановка задачи

В настоящее время при изготовлении ряда изделий авиационной техники, в конструкциях, где необходимы повышенные фрикционные свойства поверхности и снижение массы при неизменной прочности(настилы грузовых полов, переходы, трапы), местные выступы на тонколистовых деталях (выступы для постановки крепежа), широко используются листовые детали с рифлением. Листы с рифлением разделяются на листы с замкнутым контуром негладкой поверхности и листы с отдельно расположенными выступами различной формы[3,4]. Улучшенные фрикционные свойства конструкции, при равной прочности и минимуме массы, обеспечиваются применением листовых деталей с шипами с пирамидальными выступами на одном общем основании, которые наряду с прочностью листа должны иметь достаточную прочность соединения шипа с основанием. Применимость того или иного способа производства ошипованных листов определяется размерами шипа, толщиной листа, родом материала. Современное самолетостроение характеризуется резким расширением номенклатуры применяемых материалов (дорогостоящих, высокопрочных и труднодеформируемых) и одновременно повышенными требованиями к качеству и надежности деталей и узлов. Одним из таких материалов является титан и его сплавы, которые благодаря наличию комплекса уникальных свойств, таких, как высокая удельная прочность и повышенная коррозионная стойкость, становятся незаменимыми в конструкции настилов, переходов, трапов современных самолетов( АН-124-100% изВТ6С)[5].

Замена в конструкции АН-124 листовых ошипованных деталей из Д16АТ, площадь которых составляет ~480м², при сохранении прочностных показателей на детали из титанового сплава позволила уменьшить массу самолета на ~ 2400кг. Применяемые в самолетостроении листовые ошипованные детали характеризуются большой относительной высотой шипа ![]() и отношением

и отношением ![]() . Получение таких деталей является трудоемкой технологической задачей[6], от успешного решения которой зависят перспективы широкого внедрения титановых сплавов в самолетные конструкции, где необходимы повышенные противоскользящие свойства.

. Получение таких деталей является трудоемкой технологической задачей[6], от успешного решения которой зависят перспективы широкого внедрения титановых сплавов в самолетные конструкции, где необходимы повышенные противоскользящие свойства.

1.1 Существующие способы получения ошипованных листовых деталей из титановых сплавов

Из всех существующих способов производства листов с рифленой поверхностью наиболее распространены следующие: механическая, химическая и электроимпульсная обработка[7,8]; штамповка или чеканка[9]; прессование[10]; прокатка на штампе[11]; прокатка в валках[12]; дуговая наплавка в ![]() [13]. Но ни один из этих способов не может быть рекомендован для получения ошипованных деталей из высокопрочных титановых сплавов.

[13]. Но ни один из этих способов не может быть рекомендован для получения ошипованных деталей из высокопрочных титановых сплавов.

Листы с пирамидальными шипами из титановых сплавов получают пластическим деформированием листовой заготовки, клепкой шип-заклепок, приваркой предварительно изготовленных штучных шипов, приваркой с последующей формовкой на контактных машинах цилиндрических заготовок.

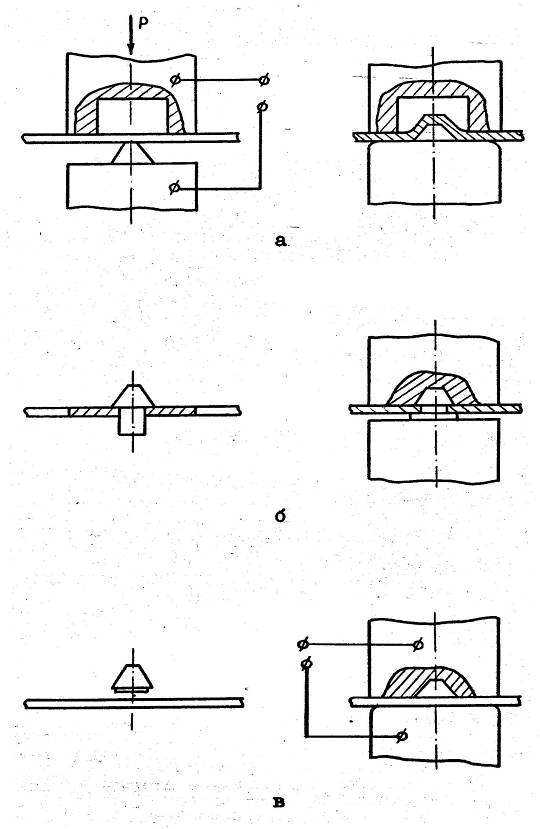

Шипы на листовых деталях получают пластическим деформированием (штамповкой-вытяжкой) по схеме, приведенной на рис.1.2,а. Лист помещается между электродами машины для контактной сварки. При включении сварочного тока поверхность листовой заготовки, находящаяся между наружной кромкой вершины вытяжного пуансона и кромкой полости второго пуансона, подвергается интенсивному нагреву и при последующем сближении пуансонов переходит в боковую поверхность шипа (вытяжка с утонением). Несмотря на то, что такая технология не увеличивает массу листа, она не нашла широкого применения потому, что такие детали имеют низкую износостойкость и, кроме того, при больших нагрузках наблюдается смещение шипа.

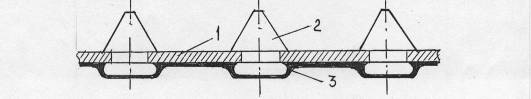

Листовые заготовки с заклепками-шипами [14]обеспечивают сцепляемость с объектами транспортировки, но обладают недостаточной надежностью соединения шипа с листом, так как в процессе эксплуатации заклепка расшатывается (рис.1.1). Кроме того, наличие отверстий для заклепок ухудшает механическую прочность листа. Изготовление листов клепкой шип-заклепок показано на рис.1.2,б.

Рис.1.1. Постановка штучных шип-заклепок:

1-листовая заготовка; 2-шип-заклепка; 3-гермет.

Получение ошипованных листовых деталей приваркой штучных шипов на лист является наиболее распространенным технологическим процессом. Шипы в зависимости от их формы и размеров приваривают к листу контактной[15], в том числе конденсаторной[16] или дуговой сваркой (рис.1.2,в)[17]. В процессе сварки и проковки происходит расплавление и выход воблой металла буртика шипа, за счет чего и обеспечивается приварка шипа к листовой заготовке. Листы с приваренными шипами имеют хорошую сцепляемость с объектами транспортировки, но в связи с тем, что в процессе сварки происходит окисление металла шипа и листовой заготовки в зоне нагрева (сварка осуществляется на воздухе), применение в ответственных конструкциях не рекомендуется. Трудоемкость способа очень высока, коэффициент использования материала низок, процесс сварки не автоматизирован.

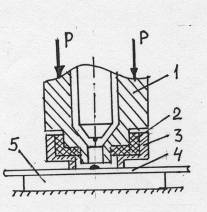

Меньшую трудоемкость изготовления имеют листы, где шип получают из цилиндрической заготовки одновременной приваркой и формовкой (рис.1.1,г). По данной технологии цилиндрическую заготовку изготавливают из прутка, диаметр которого несколько меньше диаметра готового шипа у основания. Масса заготовки больше массы шипа. Листовым заготовкам с такими шипами присущи те же недостатки, что и листам с приваренными. Однако в связи с еще более интенсивным нагревом без специальной защиты и невысокой стабильностью формы из-за быстрого износа формирующего электрода область их применения еще более ограничена.

Перечисленные недостатки известных способов изготовления ошипованных листовых деталей из титановых сплавов свидетельствуют о том, что ни один из них не позволяет выполнять в комплексе те технологические и эксплуатационные требования, которые предъявляются к деталям конструкций самолета.

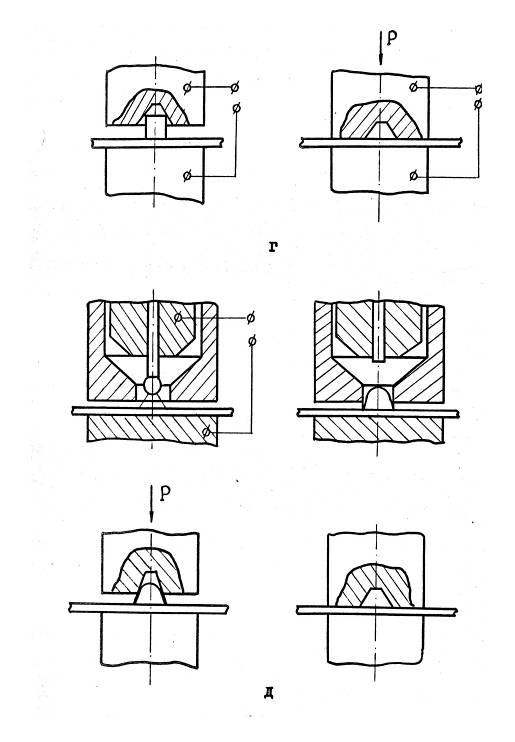

С учетом этого в Национальном аэрокосмическом университете им. Н.Е.Жуковского разработана высокоэффективная технология изготовления ошипованных листовых деталей из титановых сплавов с применением дугового дозированного нанесения на заготовки и последующего пластического деформирования наплавленного металла[18](наплавка(рис.1.3), штамповка в закрытом штампе(рис.1.4)), которая, как показали исследования, позволяет получать шипы с повышенными противоскользящими свойствами, имеющие высокую стабильность массы, формы и размеров при хорошей прочности соединения с листом и надежной сцепляемости с объектами транспортировки.

Рис.1.3. Дуговое дозированное нанесение на заготовку наплавленного металла.

Рис.1.2. Схема изготовления листовых титановых ошипованных деталей самолета: а-штамповка-вытяжка на машинах для точечной контактной сварки; б-клепка шип-заклепок; в-контактная сварка шипа, полученного механообработкой; г-сварка с последующей формовкой цилиндрического образца; д-дуговая дозированная наплавка с последующей формовкой электродного металла.

Процесс нанесения электродного металла аналогичен процессу дуговой сварки плавящимся электродом и заключается в следующем (рис.1.2,д): под наплавочную головку, в которую подается электродная проволока, устанавливается заготовка, затем возбуждается известным способами (от короткого замыкания или импульсного источника) электрическая дуга, в процессе горения которой происходит плавление электрода (формирование капли электродного металла) и нагрев заготовки, после образования требуемой массы расплавленного металла и необходимого разогрева места постановки наплавленной точки, под действием независимого управляющего воздействия происходит отделение и перенос капли на заготовку. Подбором соответствующих режимов процесса плавления, нагрева и переноса расплавленного металла обеспечиваются условия для соединения наплавленной точки с заготовкой по всей поверхности их соприкосновения.

--> ЧИТАТЬ ПОЛНОСТЬЮ <--