Курсовая работа: Проект автоматической линии для обработки детали Вал-выходной

![]() (шт./смену).

(шт./смену).

Этот вариант также обеспечивает требуемую производительность, используя при этом на один станок меньше, чем предыдущий вариант. Проведем более точный анализ двух последних вариантов АЛ и определим, какой из них является более экономически целесообразным.

5. Уточненный расчет производительности автоматической линии

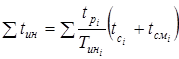

Уточненный расчет полной производительности автоматической линии с жесткими межагрегатными связями проводится по формуле:

,

,

где ![]() - коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

- коэффициент загрузки линии, который характеризует условия эксплуатации (принимается в пределах 0,85-0,90);

![]() - время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается

- время не совмещенных холостых ходов (в условиях дифференциации технологического процесса принимается ![]() ;

;

![]() - время суммарных внецикловых потерь, определяется по формуле:

- время суммарных внецикловых потерь, определяется по формуле:

![]()

где ![]() - ожидаемые внецикловые потери по инструменту;

- ожидаемые внецикловые потери по инструменту;

![]() - ожидаемые внецикловые потери по оборудованию.

- ожидаемые внецикловые потери по оборудованию.

Потери по инструменту вычисляются по формуле:

Сведем данные по всем инструментам в таблицу 5.1.

Таблица 5.1 - Расчет времени потерь по инструменту для АЛ со станками-дублерами

| № п\п | Наименование инструмента | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Фреза торцовая Т15К6 | 1,09 | 100 | 7 | 0,12 | 0,078*2 |

| 2 | Сверло центровочное Р18 | 0,13 | 45 | 1 | 0,12 | 0,0032*2 |

| 3 | Резец Т15К6 (установ А, черновая обработка) | 1,48 | 60 | 1,5 | 0,2 | 0,042 |

| 4 | Резец Т15К6 (установ А, черновая обработка) | 1,46 | 60 | 1,5 | 0,2 | 0,041 |

| 5 | Резец Т15К6 (установ А, черновая обработка) | 0,77 | 60 | 1,5 | 0,2 | 0,022 |

| 6 | Резец Т15К6 (установ А, черновая обработка) | 0,51 | 60 | 1,5 | 0,2 | 0,014 |

| 7 | Резец Т15К6 (установ А, черновая обработка) | 0,38 | 60 | 1,5 | 0,2 | 0,011 |

| 8 | Резец Т15К6 (установ Б, черновая обработка) | 0,43 | 60 | 1,5 | 0,2 | 0,012 |

| 9 | Резец Т15К6 (установ Б, черновая обработка) | 0,097 | 60 | 1,5 | 0,2 | 0,0027 |

| 10 | Резец Т15К6 (установ А, чистовая обработка) | 0,57 | 60 | 3,0 | 0,18 | 0,03 |

| 11 | Резец Т15К6 (установ А, чистовая обработка) | 0,28 | 60 | 3,0 | 0,18 | 0,015 |

| 12 | Резец Т15К6 (установ А, чистовая обработка) | 0,12 | 60 | 3,0 | 0,18 | 0,064 |

| 13 | Резец Т15К6 (установ А, чистовая обработка) | 0,48 | 60 | 3,0 | 0,18 | 0,025 |

| 14 | Резец Т15К6 (установ Б, чистовая обработка) | 0,3 | 60 | 3,0 | 0,18 | 0,016 |

| 15 | Резец Т15К6 (установ Б, чистовая обработка) | 0,12 | 60 | 3,0 | 0,18 | 0,0064 |

| 16 | Резец канавочный Р6М5 (установ А) | 0,01 | 60 | 3,0 | 0,18 | 0,00053 |

| 17 | Резец канавочный Р6М5 (установ А) | 0,01 | 60 | 3,0 | 0,18 | 0,00053 |

| 18 | Резец канавочный Р6М5 (установ А) | 0,012 | 60 | 3,0 | 0,18 | 0,00064 |

| 19 | Резец канавочный Р6М5 (установ А) | 0,015 | 60 | 3,0 | 0,18 | 0,0008 |

| 20 | Резец канавочный Р6М5 (установ Б) | 0,007 | 60 | 3,0 | 0,18 | 0,00037 |

| 21 | Резец канавочный Р6М5 (установ Б) | 0,0078 | 60 | 3,0 | 0,18 | 0,00041 |

| 22 | Резец фасочный Р6М5 (установ А) | 0,05 | 60 | 3,0 | 0,18 | 0,0027 |

| 23 | Резец фасочный Р6М5 (установ А) | 0,058 | 60 | 3,0 | 0,18 | 0,0031 |

| 24 | Резец фасочный Р6М5 (установ А) | 0,076 | 60 | 3,0 | 0,18 | 0,004 |

| 25 | Резец фасочный Р6М5 (установ Б) | 0,035 | 60 | 3,0 | 0,18 | 0,0019 |

| 26 | Резец фасочный Р6М5 (установ Б) | 0,039 | 60 | 3,0 | 0,18 | 0,0021 |

| 27 | Резец фасочный Р6М5 (установ Б) | 0,086 | 60 | 3,0 | 0,18 | 0,0046 |

| 28 | Фреза шпоночная Т15К6 (Ø22х85) | 3,93 | 80 | 5,0 | 0,12 | 0,251 |

| 29 | Фреза шпоночная Т15К6 (Ø20х85) | 3,93 | 80 | 5,0 | 0,12 | 0,251 |

Для варианта АЛ с многопозиционным станком на шпоночно-фрезерной операции приведем только отличия по времени в 28 и 29 номере таблицы 5.1.

Таблица 5.2 - Расчет потерь времени по инструменту для АЛ с многопозиционным станком

| № п\п | Наименование инструмента | |||||

| - | - | - | - | - | - | - |

| 28 | Фреза шпоночная Т15К6 (Ø22х85) | 4,15 | 80 | 5,0 | 0,12 | 0,266 |

| 29 | Фреза шпоночная Т15К6 (Ø20х85) | 3,7 | 80 | 5,0 | 0,12 | 0,237 |

Расчет внецикловых потерь по оборудованию проводится по формуле:

![]()

где ![]() - среднее время простоев i-го нормализованного узла.

- среднее время простоев i-го нормализованного узла.

Рассмотрим вариант компоновки данной линии с применением станков-дублеров. Данные по потерям времени по оборудования сводим в таблицы 5.3 и 5.4.

Таблица 5.3 - Уточненные потери по оборудованию вариант для АЛ с копировальными станками

| Операция | Наименование механизма | Время простоев на 100 мин. | Время работы j-ого нормализованного узла | Простои конкретных механизмов |

| Фрезерно-центровальная х2 | Узел подачи и зажима | 0,55 | 1,21 | 0,0067 |

| Фрезерная бабка | 0,04 | 1,09 | 0,0004 | |

| Сверлильная бабка | 0,03 | 0,12 | 0,00004 | |

| Гидравлическое оборудование | 0,2 | 1,21 | 0,00242 | |

| Электрооборудование | 0,5 | 1,21 | 0,00605 | |

| Система охлаждения | 0,08 | 1,21 | 0,00097 | |

| Транспортер стружки | 0,24 | 1,21 | 0,0029 | |

| Токарная черновая Установ А | Узел подачи и закрепления заготовки | 0,55 | 1,48 | 0,00814 |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 1,48 | 0,002664 | |

| Узел продольных суппортов | 0,06 | 1,48 | 0,000888 | |

| Гидравлическое оборудование | 0,2 | 1,48 | 0,00296 | |

| Электрооборудование | 1,43 | 1,48 | 0,021164 | |

| Система охлаждения | 0,08 | 1,48 | 0,001184 | |

| Транспортер стружки | 0,24 | 1,48 | 0,003552 | |

| Токарная черновая Установ Б | Узел подачи и закрепления заготовки | 0,55 | 0,43 | 0,002365 |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,43 | 0,000774 | |

| Узел продольных суппортов | 0,06 | 0,43 | 0,000258 | |

| Гидравлическое оборудование | 0,2 | 0,43 | 0,00086 | |

| Электрооборудование | 1,43 | 0,43 | 0,006149 | |

| Система охлаждения | 0,08 | 0,43 | 0,000344 | |

| Транспортер стружки | 0,24 | 0,43 | 0,001032 | |

| Токарная чистовая Установ А | Узел подачи и закрепления заготовки | 0,55 | 0,646 | 0,003553 |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,646 | 0,0011628 | |

| Узел поперечных суппортов | 0,07 | 0,076 | 0,0000532 | |

| Узел продольных суппортов | 0,06 | 0,57 | 0,000342 | |

| Гидравлическое оборудование | 0,20 | 0,646 | 0,001292 | |

| Электрооборудование | 1,43 | 0,646 | 0,0092378 | |

| Система охлаждения | 0,08 | 0,646 | 0,0005168 | |

| Транспортер стружки | 0,24 | 0,646 | 0,0015504 | |

| Токарная чистовая Установ Б | Узел подачи и закрепления заготовки | 0,55 | 0,386 | 0,002123 |

| Шпиндельный блок с механизмом фиксации и приводом вращения | 0,18 | 0,386 | 0,0006948 | |

| Узел поперечных суппортов | 0,07 | 0,086 | 0,0000602 | |

| Узел продольных суппортов | 0,06 | 0,3 | 0,00018 | |

| Гидравлическое оборудование | 0,2 | 0,386 | 0,000772 | |

| Электрооборудование | 1,43 | 0,386 | 0,0055198 | |

| Система охлаждения | 0,08 | 0,386 | 0,0003088 | |

| Транспортер стружки | 0,24 | 0,386 | 0,0009264 | |

| Вертикально-фрезерная | Узел подачи и зажима | 0,55 | 3,93 | 0,0216 |

| Фрезерная бабка х2 | 0,06 | 3,93 | 0,0024 | |

| Гидравлическое оборудование х2 | 0,23 | 3,93 | 0,009 | |

| Электрооборудование | 1,43 | 3,93 | 0,056 | |

| Система охлаждения х2 | 0,08 | 3,93 | 0,0031 | |

| Транспортер стружки | 0,24 | 3,93 | 0,0094 | |

| Вертикально-фрезерная | Узел подачи и зажима | 0,55 | 3,93 | 0,0216 |

| Фрезерная бабка х2 | 0,06 | 3,93 | 0,0024 | |

| Гидравлическое оборудование х2 | 0,23 | 3,93 | 0,009 | |

| Электрооборудование | 1,43 | 3,93 | 0,056 | |

| Система охлаждения х2 | 0,08 | 3,93 | 0,0031 | |

| Транспортер стружки | 0,24 | 3,93 | 0,0094 | |

| 0,507 |

Тогда производительность такой линии с учетом потерь по инструменту и оборудованию будет составлять:

![]() шт./смену.

шт./смену.

Как видно по расчетам, производительность такой линии удовлетворяет требуемой производительности.

Далее рассмотрим потери времени, связанные с оборудованием для АЛ с многопозиционным станком и данные занесем в таблицу 5.4. Т.к. линия имеет многопозиционный станок вместо двух станков дублеров на последней операции, тогда приведем в таблице 5.4 только отличное от таблицы 5.3 время.

Таблица 5.4 - Уточненные потери по оборудованию вариант для АЛ с многопозиционным станком

| Операция | Наименование механизма | Время простоев на 100 мин. | Время работы j-ого нормализованного узла | Простои конкретных механизмов |

| Вертикально-фрезерная | Узел подачи и зажима | 0,55 | 4,15 | 0,0228 |

| Фрезерная бабка х2 | 0,06 | 4,15 | 0,0025 | |

| Гидравлическое оборудование | 0,23 | 4,15 | 0,01 | |

| Электрооборудование х2 | 1,43 | 4,15 | 0,059 | |

| Система охлаждения х2 | 0,08 | 4,15 | 0,0033 | |

| Транспортер стружки | 0,24 | 4,15 | 0,01 | |

| Вертикально-фрезерная | Узел подачи и зажима | 0,55 | 3,7 | 0,020 |

| Фрезерная бабка х2 | 0,06 | 3,7 | 0,0022 | |

| Гидравлическое оборудование | 0,23 | 3,7 | 0,0085 | |

| Электрооборудование х2 | 1,43 | 3,7 | 0,0529 | |

| Система охлаждения х2 | 0,08 | 3,7 | 0,003 | |

| Транспортер стружки | 0,24 | 3,7 | 0,0089 | |

| 0,668 |

Тогда производительность такой линии с учетом потерь по инструменту и оборудованию будет составлять: