Курсовая работа: Проектирование электродвигателя

ZN 1 =  = 0,891.

= 0,891.

Принимаем ZN 1 = ZN 2 = 0,9 (соответственно графику).

Используя полученные данные, найдем допускаемые контактные напряжения σHP , МПа:

![]() ∙0,9∙0,9 = 442,

∙0,9∙0,9 = 442,

![]() ∙0,9∙0,9 = 420.

∙0,9∙0,9 = 420.

В качестве допускаемого контактного напряжения σHP для прямозубой передачи при проектировочном расчете принимают допускаемое напряжение того зубчатого колеса (шестерни или колеса), для которого оно меньше, то есть:

σHP = σHP 2 =420 МПа.

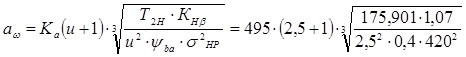

Полученные данные подставим в формулу по определению межосевого расстояния:

=130,497 мм.

=130,497 мм.

Полученное межосевое расстояние округляется до стандартного значения: aω = 125 мм.

3. Рассчитываем значение модуля:

m = (0,01…0,02)×aω = (0,01…0,02)×125=1,25…2,5 мм.

По ГОСТ 9563-80 принимаем стандартный нормальный модуль:

m = 2,5 мм.

4. Угол наклона зубьев b = 0°

Определяем суммарное число зубьев zC шестерни z1 и колеса z2 :

zC = (2×aω ×сosb)/m = 2∙125∙сos(0°)/2,5 = 100,

Тогда:

z1 = zC /(1+u) = 100/(2,5+1) = 29,

z2 = zС – z1 = 100 – 29= 71.

где zmin = 17 для передач без смещения.

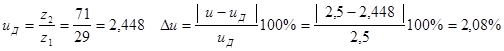

5. Уточняем передаточное число и его погрешность по формулам:

,

,

что меньше допустимых максимальных 3%.

6. Уточняем значение угла b по формуле:

![]() , тогда b = 0°

, тогда b = 0°

7. Основные размеры шестерни и колеса:

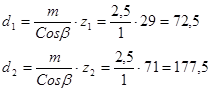

7.1 Делительные диаметры шестерни и колеса определяются по формуле, мм:

7.2 Диаметры вершин зубьев определяются по формуле с учетом того, что зубья изготовлены без смещения (х = 0), мм:

da1 = d1 + 2×m= 72,5 + 2×2,5=77,5,

da2 = d2 + 2×m = 177,5 + 2,5×2= 182,5;

7.3 Диаметры впадин, мм:

df 1 =d1 – 2,5×m = 72,5 – 2,5×2,5 = 66,25,

df 2 =d2 – 2,5×m = 177,5 – 2,5×2,5 = 171,25;

7.4 Основные диаметры, мм:

db1 = d1 ∙cosat = 72,5×cos20 = 68,128,

db2 = d2 ∙cosat = 177,5×cos20 = 166,795,

где делительный угол профиля в торцовом сечении:

![]() °.

°.

Проверим полученные диаметры по формуле:

aω = (d1 + d2 )/2 = (72,5+ 177,5)/2 = 125,

что совпадает с ранее найденным значением.

7.5 Ширина колеса определяется по формуле:

b2 = yba ×aω = 0,4∙125 = 50мм.

7.6 Ширина шестерни определяется по формуле:

b1 = b2 + (5...10) = 50 + (5...10) = 55…60 мм.

Полученное значение ширины округляем до нормального линейного размера: b1 = 57 мм.

9. Определим окружную скорость зубчатых колес по формуле:

![]() м/c.

м/c.

По окружной скорости колес назначаем 9-ю степень точности зубчатых колес.

11. Проверочный расчет на контактную выносливость активных поверхностей зубьев

11.1 Определение расчетного контактного напряжения

Контактная выносливость устанавливается сопоставлением, действующим в полосе зацепления расчетного и допускаемого контактного напряжений:

σH = σH 0 × ≤ σHP ,

≤ σHP ,

где KH – коэффициент нагрузки;

σH 0 – контактное напряжение в полюсе зацепления при KH = 1.

Контактное напряжение в полюсе зацепления при KH = 1 определяют следующим образом, МПа:

σH 0 = ZE ×ZH ×Ze  ,

,

где ZE = 190– коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, для стальных зубчатых колес;

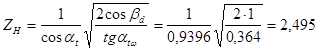

ZH – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления определяется по формуле:

где делительный угол профиля в торцовом сечении:

![]() °;

°;

основной угол наклона:

βb = arcsin(sinβ×cos20°) = arcsin(0×0,94) = 0°;

угол зацепления:

![]() ,

,

так как х1 + х2 = 0, то at w = at = 20°.

Коэффициент осевого перекрытия eb определяется по формуле:

eb = bw / pX ,

где осевой шаг:

![]() Þ

Þ![]()

Ze – коэффициент, учитывающий суммарную длину контактных линий определяется по формуле:

![]() , так как eb =0

, так как eb =0

где коэффициент торцового перекрытия: ea =eа1 + eа2 ,

составляющие коэффициента торцового перекрытия: