Курсовая работа: Проектирование технологического процесса изготовления детали "Ось"

![]() ,

,

гдеSЭ1 , SЭ2 – стоимость сопоставляемых заготовок, руб.;

N – годовая программа, шт.

Определяем:

![]()

Из полученных результатов видно, что экономически выгодным является вариант получения заготовки штамповкой.

Изготовление заготовки методом штамповки на различных видах оборудования является прогрессивным методом, так как значительно уменьшает припуски под механическую обработку в сравнении с получением заготовки из проката, а также характеризуется более высокой степенью точности и более высокой производительностью. В процессе штамповки также уплотняется материал и создается направленность волокна материала по контуру детали.

Решив задачу по выбору метода получения заготовки, можно приступить к выполнению следующих этапов курсовой работы, которые постепенно подведут нас к непосредственному составлению технологического процесса изготовления детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется не набор методов, используемых для обработки поверхностей.

1.4 Назначение методов и этапов обработки

На выбор метода обработки оказывают влияние следующие факторы, которые необходимо учитывать:

форма и размер детали;

точность обработки и чистота поверхностей деталей;

экономическая целесообразность выбранного метода обработки.

Руководствуясь вышеперечисленными пунктами, начнем проводить выявление набора методов обработки по каждой поверхности детали.

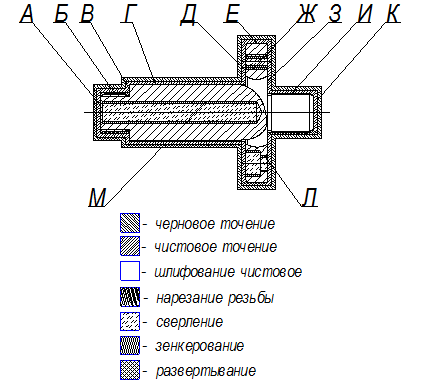

Рисунок 1.1 Эскиз детали с обозначением слоев, снимаемых при механической обработке

Все поверхности оси имеют достаточно высокие требования к шероховатости. Обтачивание поверхностей А, Б, В, Г, Д, Е, З, И, К разделяем на две операции: черновое (предварительное) и чистовое (окончательное) обтачивание. При черновом обтачивании снимаем большую часть припуска; обработка производится с большой глубиной резания и большой подачей. Схема, обеспечивающая наименьшее время обработки, наиболее выгодна. При чистовом обтачивании снимаем небольшую часть припуска, причем порядок обработки поверхностей сохраняется.

При обработке на токарном станке необходимо обратить внимание на прочное закрепление детали и резца.

Чтобы получить указанную шероховатость и требуемое качество поверхностей Г и И необходимо применить чистовое шлифование, при котором точность обработке наружных цилиндрических поверхностей достигает третьего класса, а шероховатость поверхности 6-10 классов.

Для большей наглядности схематически запишем выбранные методы обработки на каждую поверхность детали:

А: черновое точение, чистовое точение;

Б: черновое точение, чистовое точение, нарезание резьбы;

В: черновое точение, чистовое точение;

Г: черновое точение, чистовое точение, чистовое шлифование;

Д: черновое точение, чистовое точение;

Е: черновое точение, чистовое точение;

Ж: сверление, зенкерование, развертывание;

З: черновое точение, чистовое точение;

И: черновое точение, чистовое точение, шлифование чистовое;

К: черновое точение, чистовое точение;