Курсовая работа: Проектування потокової лінії механічної обробки деталі і розрахунок її техніко економічних показників

, (2.5)

, (2.5)

де m – число операцій.

Ступінь несинхронізації операцій розраховується по формулі:

, (2.6)

, (2.6)

де ![]() – робочий такт на і-тій операції;

– робочий такт на і-тій операції;

– середній робочий такт потокової лінії.

– середній робочий такт потокової лінії.

Середній робочий такт потокової лінії знаходиться по формулі:

(2.7)

(2.7)

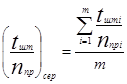

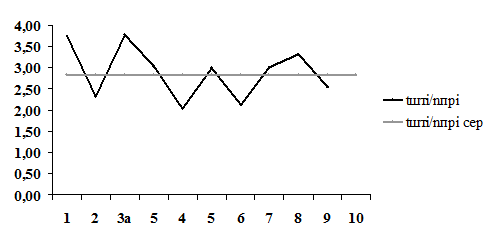

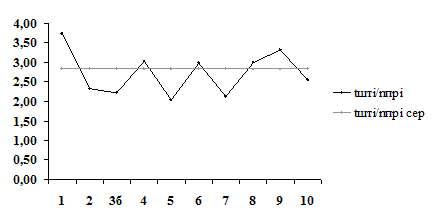

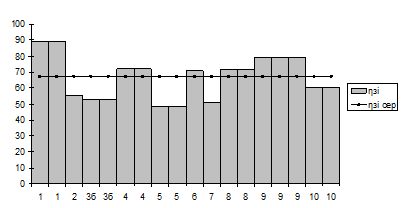

По отриманих результатах будується графік синхронізації операцій (рисунок 2.1) і графік завантаження обладнання (рисунок 2.2).

Рисунок 2.1(а) - Графік синхронізації операцій

Рисунок 2.1(б) - Графік синхронізації операцій

Рисунок 2.2(а) - Графік завантаження обладнання на операціях

Рисунок 2.2(б) - Графік завантаження обладнання на операціях

По ступеню синхронізації операцій на потоковій лінії визначається тип потокової лінії, від якого залежить організація робіт та вибір транспортних засобів.

Якщо на всіх операціях ступінь десинхронізації не перевищує ![]() , то така лінія є синхронізованою неперервною-потоковою. Якщо ж хоча б на одній операції ступінь десинхронізації перевищує вказану величину, то таку лінію слід називати прямо токовою або несинхронізованою.

, то така лінія є синхронізованою неперервною-потоковою. Якщо ж хоча б на одній операції ступінь десинхронізації перевищує вказану величину, то таку лінію слід називати прямо токовою або несинхронізованою.

2.4. Вибір обладнання

Вибір обладнання на практиці здійснюється одночасно з проектуванням технологічного процесу. При цьому найчастіше орієнтуються на наявний склад обладнання. При виборі обладнання в проекті необхідно враховувати наступне:

1) можливість установки і обробки деталі на верстаті. Для цього

зіставляються розміри деталі і основні розміри верстата. Для свердлувального верстата, наприклад, основним розміром є діаметр – найбільший діаметр свердлування. Для токарного верстата – висота центрів та відстань між центрами. Радіус деталі не може перевищувати висоту центрів, а довжина деталі – відстань між центрами;

2) вартість верстата; потрібно використовувати обладнання з меншою ціною.

Вибір верстатів звичайно треба проводити по прейскуранту оптових цін на металорізальні верстати. В проекті можна скористатися даними таблиці 1.1. Потім складається відомість обладнання на потоковій лінії (таблиця 2.2).

Таблиця 2.2(а) - Відомість обладнання на потоковій лінії

| Назва операції | Модель верстата | Габаритні розміри верстата, мм | Кіль-кість верстатів | Ціна, грн. | Потужність двигунів, кВт | ||

| одного верстата | Всього | одного верстата | всього | ||||

| Обробка отвору і торця | 2Н135 | 1030×825 | 2 | 11500 | 23000 | 4 | 8 |

| Протяжка отвору | 7Б55У | 4070×1600 | 1 | 59800 | 59800 | 17 | 17 |

| Токарна обробка | 1И611П | 1820×970 | 3 | 66700 | 200100 | 3 | 9 |

| Фрезерування торцевою фрезою | 6Р80 | 1525×1875 | 2 | 23000 | 46000 | 3 | 6 |

| Свердлення отвору Ø20 | 2Н125 | 915×785 | 2 | 9200 | 18400 | 2,5 | 5 |

| Слюсарна обробка | Слюсарний верстат | 1000×800 | 1 | 4600 | 4600 | – | – |

| Миття | Мийка | 950×750 | 1 | 6900 | 6900 | 0,5 | 0,5 |

| Термічна обробка | Термопіч | 1020×950 | 2 | 13800 | 27600 | 4 | 8 |

| Внутрішнє шліфування | 3К227А | 5815×1900 | 3 | 82800 | 248400 | 4 | 12 |

| Зовнішнє шліфування | 3А-110В | 1880×2025 | 2 | 71300 | 142600 | 4,2 | 8,4 |

| Разом | - | - | 19 | - | 777400 | - | 73,9 |

Таблиця 2.2(б) - Відомість обладнання на потоковій лінії

| Назва операції | Модель верстата | Габаритні розміри верстата, мм | Кіль-кість верстатів | Ціна, грн. | Потужність двигунів, кВт | ||

| одного верстата | Всього | одного верстата | всього | ||||

| Обробка отвору і торця | 2Н135 | 1030×825 | 2 | 11500 | 23000 | 4 | 8 |

| Протяжка отвору | 7Б55У | 4070×1600 | 1 | 59800 | 59800 | 17 | 17 |

| Токарна обробка | 1Б24СБ-6К | 4330×1600 | 2 | 167900 | 335800 | 17 | 34 |

| Фрезерування торцевою фрезою | 6Р80 | 1525×1875 | 2 | 23000 | 46000 | 3 | 6 |

| Свердлення отвору Ø20 | 2Н125 | 915×785 | 2 | 9200 | 18400 | 2,5 | 5 |

| Слюсарна обробка | Слесарный станок | 1000×800 | 1 | 4600 | 4600 | – | – |

| Миття | Мойка | 950×750 | 1 | 6900 | 6900 | 0,5 | 0,5 |

| Термічна обробка | Термопечь | 1020×950 | 2 | 13800 | 27600 | 4 | 8 |

| Внутрішнє шліфування | 3К227А | 5815×1900 | 3 | 82800 | 248400 | 4 | 12 |

| Зовнішнє шліфування | 3А-110В | 1880×2025 | 2 | 71300 | 142600 | 4,2 | 8,4 |

| Разом | - | - | 18 | - | 913100 | - | 98,9 |

2.5. Планування потокової лінії

Планування обладнання (розміщення верстатів на плані) необхідно виконувати таким чином: на лист міліметрівки наноситься сітка колон, яка характеризується кроком колон і шириною прогону. Рекомендується застосувати відстань між осями суміжних колон продовж прогону (крок колон) - 6, 12 метрів, а відстань між суміжними рядами колон (широту прогону) – 12, 15, 18, 24 метри. Найбільш поширеними є сітка колон ![]() або

або![]() метрів. Розміри колон

метрів. Розміри колон ![]() мм або

мм або ![]() мм, ширина капітальної стіни – 400 мм; ширина віконних прорізів – 3000 мм.

мм, ширина капітальної стіни – 400 мм; ширина віконних прорізів – 3000 мм.