Курсовая работа: Расчет и проектирование автоматической системы технологического оборудования для обработки оси

7.5 Отвести шпиндель на быстром ходу

7.6 Переместить траверсу для сверления второго отверстия

7.7 Раскрепить деталь

7.8 Удалить деталь из рабочей зоны

5. Вертикально-фрезерная - фрезеровать лыску

5.1. Ориентация детали

5.2. Подача детали в рабочую зону

5.3. Закрепление детали

5.4. Подвод фрезы на быстром ходу

5.5. Отвод фрезы на быстром ходу

5.6. Раскрепление детали

5.7. Извлечение детали из рабочей зоны

1.5 Определение требуемой производительности

Определение требуемой производительности в условиях неавтоматизированного производства определяется по формуле:

![]() , (2)

, (2)

где ![]() - производительности в условиях неавтоматизированного производства, шт/смену;

- производительности в условиях неавтоматизированного производства, шт/смену;

![]() - время выполнения холостых операций,

- время выполнения холостых операций, ![]() .

.

![]() (шт/смену)

(шт/смену)

2 ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ СИСТЕМЫ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

При обработке на автоматической линии детали «Ось» технологический процесс дифференцируется на составные части, которые выполняются в разных позициях на разных станках. В процессе обработки – от заготовки к готовой продукции – изделие передается последовательно из позиции в позицию, где получает заданный объем технологического воздействия таким образом, что на каждой позиции выполняется лишь определенная часть обработки. При этом принятые методы, маршрут и режимы обработки, технологические базы и режущий инструмент должны обеспечить выполнение заданных требований качества (точность размеров, шероховатость поверхности и др.).

Число вариантов построения автоматической линии определяется диапазоном между минимальным и максимальным числом рабочих позиций в линии ![]() . Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

. Минимальное число позиций определяется технологическими возможностями оборудования, что используется. Максимальное число позиций лимитируется необходимостью удовлетворять требованиям качества и точности обработки.

При определении структуры автоматической линии необходимо проанализировать все возможные варианты и для анализа выбрать те, которые обеспечивают заданную производительность.

Разработка вариантов технологического процесса в автоматезированом производстве:

Вариант №1.

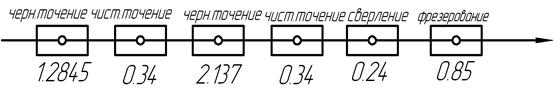

Рисунок 2.1 – Структурный вариант АЛ из 6 рабочих позиций

Лимитирующей позицией является черновая обработка, для которой tр =3,26 мин. Производим укрупненный расчет цикловой производительности QЦ для данного варианта по формуле:

![]() деталей/смена,

деталей/смена,

где tр (q) - время машинной обработки на лимитирующей позиции, мин;