Курсовая работа: Расчет и проектирование пастеризатора молока типа "труба в трубе"

В состав установки входят центробежный насос для молока 1, центробежный насос для воды (не показан), молокопроводы 2 и 3, водопроводы 6 и 7, патрубки для отвода воды 5 и пастеризованного молока 4, трубчатая рама 8 (лист ТОЖПП 65.ХХ.02.001 ВО).

Трубчатый теплообменный аппарат представляет собой 20 рабочих цилиндров, смонтированных на раме. Рабочие цилиндры смонтированы в два ряда, по десять цилиндров в каждом ряду. Внутри рабочего цилиндра находится трубка внутренним диаметром 13 мм. Внутренний диаметр рабочих цилиндров равен 28 мм.

Поверх цилиндров можно предусмотреть термоизоляцию.

Соединение труб и патрубков осуществляется с помощью накидных гаек.

1.3 Принцип работы пастеризатора

Молоко температурой 50°С центробежным насосом 1 по молокопроводу 2 подается в трубку первого нижнего рабочего цилиндра. Пройдя по этой трубке, молоко попадает в следующую трубку. Пройдя по всем трубкам рабочих цилиндров, выводятся по выходной трубке 4.

Вода по водопроводам 6 и 7 подается в межтрубное пространство рабочих цилиндров.

Молоко во время пастеризации проходит последовательно по 20 трубкам рабочих цилиндров и нагреваются водой, которая поступает в межтрубное пространство цилиндров, до температуры пастеризации, т.е. до 75°С.

Вода из межтрубного пространства цилиндров автоматически удаляется по патрубку для отвода воды 5.

На выходе молока из пастеризатора установлен возвратный клапан (не показан), с помощью которого в случае недогрева молока до требуемой температуры, направляются на повторную пастеризацию.

2. Механизм действия процесса пастеризации

Процесс пастеризации молока заключается в нагреве молока в теплообменнике типа «труба в трубе», в котором теплопередача тепла осуществляется от нагретой воды при температуре 75°С к нагреваемому молоку через разделяющую стенку. Молоко движется по трубному пространству, а нагретая вода подается в межтрубное пространство.

Тепловой поток прямо пропорционален площади теплопередачи f, коэффициенту теплопередачи к и средней движущей силе процесса теплопередачи, которой является средний температурный напор ∆tcp ,

Q=k*f*∆tcp . (2.1)

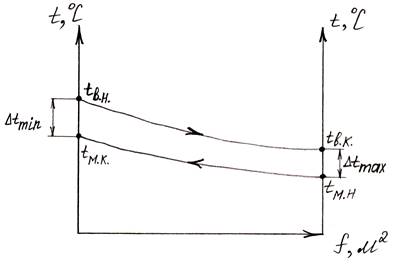

Рисунок 1. Схема изменения температур теплоносителей при противотоке

На рисунке 1 представлена схема изменения температур теплоносителей при противотоке. Средний температурный напор определяется по формуле

∆tcp =(∆tmax -∆tmin )/ln(∆tmax /∆tmin ), (2.2)

где ∆tmax – разность конечной температуры воды и начальной температуры молока, °С;

∆tmin – разность начальной температуры воды и конечной температуры молока, °С.

∆tmax =tв.к. -tм.н. ; (2.3)

∆tmin =tв.н. -tм.к. , (2.4)

где tв.н. – начальная температура воды, °С;

tв.к. – конечная температура воды, °С;

tм.н. – начальная температура молока, °С;

tм.к. – конечная температура молока, °С.

Коэффициент теплопередачи зависит от коэффициента теплоотдачи от молока к стенке трубки бм , коэффициента теплоотдачи от воды к стенке трубки бв , термического сопротивления трубки и термического сопротивления накипи в межтрубном пространстве и определяется по формуле

k=1/((1/бм )+(1/бв )+(дтр /лст )+(дн /лн )), (2.5)

где дтр – толщина стенки трубки, м;