Курсовая работа: Размерный анализ технологических процессов изготовления вала-шестерни

Аналогично рассчитываем отклонения от соосности при термообработке. Данные для их определения также приведены в приложении 5[1].

После расчетов получаем

2. Размерный анализ технологического процесса в осевом направлении

2.1. Размерные цепи и их уравнения

Составим уравнения размерных цепей в виде уравнений номиналов.

2.2. Проверка условий точности изготовления детали

Проверку условий точности выполняем, чтоб убедиться в обеспечении требуемой точности размеров. Условие точности ТАчерт ≥ω[А],

где ТАчерт – допуск по чертежу размера;

ω[А] – погрешность этого же параметра возникающая в ходе выполнения технологического процесса.

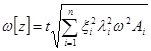

Погрешность замыкающего звена найдем по уравнению ![]() (2.1)

(2.1)

Из расчетов видно, что погрешность размер К больше допуска. А это значит, что мы должны корректировать план изготовления.

Для обеспечения точности размера [К]:

на 100-ой операции обработаем с одного установа поверхности 2 и 3, тем самым уберем из размерной цепи размера [К] звенья С10 , Ж10 и Р10 , «заменив» их на звено Ч100 (ωЧ=0,10).

После внесения в план изготовления данных коррективов, получаем следующие уравнения размерных цепей, погрешность которых равна:

В итоге получаем 100% качество

2.3. Расчет припусков продольных размеров

Расчет припусков продольных размеров будем вести в следующем порядке.

Напишем уравнения размерных цепей, замыкающим размером которых будут припуски. Посчитаем минимальный припуск на обработку по формуле

![]() , (2.2)

, (2.2)

где ![]() - суммарная погрешность пространственных отклонений поверхности на предыдущем переходе;

- суммарная погрешность пространственных отклонений поверхности на предыдущем переходе;

![]() - высоты неровностей и дефектный слой, образовавшиеся на поверхности при предыдущей обработке.

- высоты неровностей и дефектный слой, образовавшиеся на поверхности при предыдущей обработке.

Рассчитаем величины колебаний операционных припусков ![]() по уравнениям погрешностей замыкающих звеньев-припусков

по уравнениям погрешностей замыкающих звеньев-припусков

![]() (2.1)

(2.1)

(2.2)

(2.2)

Расчет ведут по формуле (2.2) если количество составляющих звеньев припуска больше четырех.

Находим значения максимальных и средних припусков по соответствующим формулам

![]() , (2.3)

, (2.3)

![]() (2.4)

(2.4)

результаты занесем в таблицу 2.1

2.4. Расчет операционных размеров